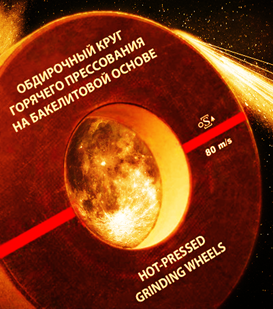

Hot-pressed grinding wheels

Обдирочные круги горячего прессования на бакелитовой связке.

Обдирочные круги горячего прессования на бакелитовой связке.

Ранее размещённые материалы по обдирочным кругам на бакелитовой связке вызвали заметный интерес у пользователей сайта. В комментариях к статьям по «обдирке» высказаны пожелания более подробно остановиться на обдирочных кругах горячего прессования. Объективной информации в сети по указанной тематике крайне мало и она носит больше рекламный характер.

Как уже отмечалось, обдирочное шлифование является одним из наиболее производительных и экономически эффективных способов обработки слитков, блюмов, слябов, заготовок, готового проката в металлургическом производстве. В других отраслях обдирочное шлифование применяется для обработки поковок, отливок, сварных металлоконструкций, труб, рельсов, иных видов металлопродукции.

Применение новых мощных станков и переход к скоростному высокоэффективному шлифованию обдирочного абразивного инструмента, обладающего высокими прочностными свойствами черепка, гарантирующими безопасную эксплуатацию инструмента при скорости 80 м/с, повышенными теплофизическими свойствами, обеспечивающими его работу при интенсивных тепловых нагрузках без охлаждения, и высокими эксплуатационными показателями. При обдирочном шлифовании блюмов и слябов, при удалении различных дефектов с поверхности стального литья и металлопроката в зоне шлифования развиваются температуры, близкие к температуре плавления шлифуемого металла.

Большие поверхности деталей, таких как стальные слябы или блюмы, чаще всего обрабатываются в шлифовальные поворотной раме, в которых вращающийся шлифовальный круг прижимается к заготовке с силой от 20 Н/мм2 до 80 Н/мм2, и заготовка автоматически перемещается назад и вперед под кругом. Круги этого типа имеют диаметр 400-900 мм, часто применяются размеры 610x76x305 мм. Такие круги должны обладать исключительной прочностью, чтобы выдерживать огромные нагрузки, которым они подвергаются. Это достигается с помощью таких методов, как высокое уплотнение. В то время как обычные шлифовальные круги имеют плотность 2,2-2,.7 г/см3 и максимум до 2,9 г/см3, плотность таких высокоплотных обдирочных кругов составляет около 3,1 - 3,5 г/см3. Такой высокий уровень уплотнения можно достичь только путем горячего прессования. Объемный процент пор круга в таких случаях должен быть менее 1%.

P.s. Следует учитывать, что описываемые круги могут эксплуатироваться только на мощных станках с рабочей скоростью 80м/с. В практике неоднократно были случаю, когда обдирочные круги горячего прессования устанавливались на маломощные обдирочные станки и даже точила (типа «наждак») с ручной подачей заготовки. Естественно, процесса шлифования не происходило. Были прецеденты, когда в подобном случае выставлялись претензии производителю кругов.

Особенности технологии производства кругов горячего прессования

Горячее прессование прессование обдирочных кругов на бакелитовой связке представляет собой процесс, когда круги одновременно формуются и отверждаются в горячих формах, обычно с дальнейшим вторичным отверждением в печи.

Круги, как правило, изготавливаются с крупнозернистым абразивом, большим количеством смолы и наполнителей, твёрдостью Х…Z, структурой 12…14.

Приготовление формовочной смеси производится по обычной технологии для бакелитовых кругов, однако есть существенные отличия. В качестве увлажнителя смесей применяются преимущественно безводные увлажняющие вещества, такие как фурфурол или фурфурол в смеси с фурфуриловым спиртом или крезолом и в некоторых случаях антраценовое масло. Водные резолы (жидкий бакелит) непригодны для производства кругов HP, так как уровень летучих компонентов у них слишком высок.

Абразивные зерна или смесь абразивных зерен покрывают указанными выше смачивателями в смесителе, как в производстве кругов холодного прессования, добавляют смесь порошковой смолы и наполнителей. У порошковых смол должен быть высокий уровень уротропина и малая текучесть. Высокая пыльность смеси устраняется путём равномерного добавлением в смесь небольшого количества антраценового масла.

Формование заготовок осуществляется следующим образом:

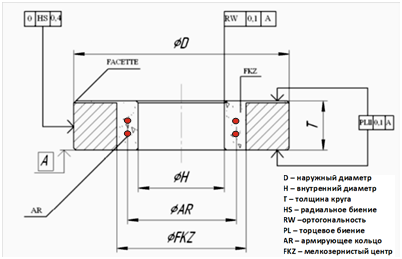

Первый этап – холодное прессование. Приготовленная смесь равномерно загружается в прессформу, которая непрерывно вращается на поворотном столе пресса. Основная рабочая смесь загружается в рабочую зону круга (см. рисунок конструкции круга). Сердцевина загружается упрочняющей мелкозернистой смесью. В центральную нерабочую часть круга укладываются стальные кольца, которые упрочняют круги.

Полученная холодным прессованием заготовка извлекается из прессформы и на рабочей плите перемещается в камеру предварительного нагрева. Время и температуру нагрева определяют производительность камеры подогрева и теплоемкостью формы. Как правило, круги нагреваются до 80-90 ° С примерно за 40-60 минут при температуре в печи 120 - 130 ° C. После подогрева заготовка круга становится пластичной и быстро передается на горячее прессование, пока не остыла.

P.s. Ряд производителей исключают стадию предварительного нагрева, устанавливая сырой круг после холодного прессования в горячую прессформу пресса.

Горячее прессование целесообразно всего выполнять до такой стадии, при которой отверждение проходит достаточно глубоко, круги сохраняют стабильность размеров после извлечения из формы, и остающиеся в круге летучие компоненты не вызывают деформацию и растрескивание во время отверждения. Сначала давление должно быть низкое, а затем повышается до рабочего давления. Точка, в которой смола размягчается и начинает отверждаться в процессе прессования, идентифицируется как рабочее давление. Температура прессования колеблется от 160 ° C до 170 ° С, а время прессования устанавливается около 30-60 сек на миллиметр толщины круга. Очень важна дегазация в процессе горячего прессования для удаления летучих газов , которые образуются в процессе нагрева круга. Длительное время прессования снижает пористость и внутренние дефекты круга, но повышает его себестоимость.

Для кругов 600х63х203мм рекомендуется давление прессования 20-40 Н/мм2, температура прессования 150-170 ° С и время прессования 30 - 60 мин. Круги затем нагревают до температуры около 160 ° С со скоростью около 10 ° С в час, и выдерживают при этой температуре в течение примерно 8 -12 часов . Круги также могут быть поэтапно нагреты до 180 ° C , для увеличения их теплостойкости и твёрдости. Рекомендуется сначала выдержать 2-3 ч при 160 ° C, а затем продолжить нагревание до 180 ° С с выдержкой кругов при этой температуре в течение еще 5 - 8 ч.

После горячего прессования, заформованная заготовка извлекается из прессформы и нагревается в бакелизаторе по отдельному графику, где отверждается полностью.

После термообработки круги подвергаются механической обработке, проверке на соответствие размеров и механическую прочность.

Конструкция кругов горячего прессования

Как уже отмечалось, обдирочное шлифование является одним из наиболее производительных и экономически эффективных способов обработки слитков, блюмов, слябов, заготовок, готового проката в металлургическом производстве. В других отраслях обдирочное шлифование применяется для обработки поковок, отливок, сварных металлоконструкций, труб, рельсов, иных видов металлопродукции.

Применение новых мощных станков и переход к скоростному высокоэффективному шлифованию обдирочного абразивного инструмента, обладающего высокими прочностными свойствами черепка, гарантирующими безопасную эксплуатацию инструмента при скорости 80 м/с, повышенными теплофизическими свойствами, обеспечивающими его работу при интенсивных тепловых нагрузках без охлаждения, и высокими эксплуатационными показателями. При обдирочном шлифовании блюмов и слябов, при удалении различных дефектов с поверхности стального литья и металлопроката в зоне шлифования развиваются температуры, близкие к температуре плавления шлифуемого металла.

Большие поверхности деталей, таких как стальные слябы или блюмы, чаще всего обрабатываются в шлифовальные поворотной раме, в которых вращающийся шлифовальный круг прижимается к заготовке с силой от 20 Н/мм2 до 80 Н/мм2, и заготовка автоматически перемещается назад и вперед под кругом. Круги этого типа имеют диаметр 400-900 мм, часто применяются размеры 610x76x305 мм. Такие круги должны обладать исключительной прочностью, чтобы выдерживать огромные нагрузки, которым они подвергаются. Это достигается с помощью таких методов, как высокое уплотнение. В то время как обычные шлифовальные круги имеют плотность 2,2-2,.7 г/см3 и максимум до 2,9 г/см3, плотность таких высокоплотных обдирочных кругов составляет около 3,1 - 3,5 г/см3. Такой высокий уровень уплотнения можно достичь только путем горячего прессования. Объемный процент пор круга в таких случаях должен быть менее 1%.

P.s. Следует учитывать, что описываемые круги могут эксплуатироваться только на мощных станках с рабочей скоростью 80м/с. В практике неоднократно были случаю, когда обдирочные круги горячего прессования устанавливались на маломощные обдирочные станки и даже точила (типа «наждак») с ручной подачей заготовки. Естественно, процесса шлифования не происходило. Были прецеденты, когда в подобном случае выставлялись претензии производителю кругов.

Особенности технологии производства кругов горячего прессования

Горячее прессование прессование обдирочных кругов на бакелитовой связке представляет собой процесс, когда круги одновременно формуются и отверждаются в горячих формах, обычно с дальнейшим вторичным отверждением в печи.

Круги, как правило, изготавливаются с крупнозернистым абразивом, большим количеством смолы и наполнителей, твёрдостью Х…Z, структурой 12…14.

Приготовление формовочной смеси производится по обычной технологии для бакелитовых кругов, однако есть существенные отличия. В качестве увлажнителя смесей применяются преимущественно безводные увлажняющие вещества, такие как фурфурол или фурфурол в смеси с фурфуриловым спиртом или крезолом и в некоторых случаях антраценовое масло. Водные резолы (жидкий бакелит) непригодны для производства кругов HP, так как уровень летучих компонентов у них слишком высок.

Абразивные зерна или смесь абразивных зерен покрывают указанными выше смачивателями в смесителе, как в производстве кругов холодного прессования, добавляют смесь порошковой смолы и наполнителей. У порошковых смол должен быть высокий уровень уротропина и малая текучесть. Высокая пыльность смеси устраняется путём равномерного добавлением в смесь небольшого количества антраценового масла.

Формование заготовок осуществляется следующим образом:

Первый этап – холодное прессование. Приготовленная смесь равномерно загружается в прессформу, которая непрерывно вращается на поворотном столе пресса. Основная рабочая смесь загружается в рабочую зону круга (см. рисунок конструкции круга). Сердцевина загружается упрочняющей мелкозернистой смесью. В центральную нерабочую часть круга укладываются стальные кольца, которые упрочняют круги.

Полученная холодным прессованием заготовка извлекается из прессформы и на рабочей плите перемещается в камеру предварительного нагрева. Время и температуру нагрева определяют производительность камеры подогрева и теплоемкостью формы. Как правило, круги нагреваются до 80-90 ° С примерно за 40-60 минут при температуре в печи 120 - 130 ° C. После подогрева заготовка круга становится пластичной и быстро передается на горячее прессование, пока не остыла.

P.s. Ряд производителей исключают стадию предварительного нагрева, устанавливая сырой круг после холодного прессования в горячую прессформу пресса.

Горячее прессование целесообразно всего выполнять до такой стадии, при которой отверждение проходит достаточно глубоко, круги сохраняют стабильность размеров после извлечения из формы, и остающиеся в круге летучие компоненты не вызывают деформацию и растрескивание во время отверждения. Сначала давление должно быть низкое, а затем повышается до рабочего давления. Точка, в которой смола размягчается и начинает отверждаться в процессе прессования, идентифицируется как рабочее давление. Температура прессования колеблется от 160 ° C до 170 ° С, а время прессования устанавливается около 30-60 сек на миллиметр толщины круга. Очень важна дегазация в процессе горячего прессования для удаления летучих газов , которые образуются в процессе нагрева круга. Длительное время прессования снижает пористость и внутренние дефекты круга, но повышает его себестоимость.

Для кругов 600х63х203мм рекомендуется давление прессования 20-40 Н/мм2, температура прессования 150-170 ° С и время прессования 30 - 60 мин. Круги затем нагревают до температуры около 160 ° С со скоростью около 10 ° С в час, и выдерживают при этой температуре в течение примерно 8 -12 часов . Круги также могут быть поэтапно нагреты до 180 ° C , для увеличения их теплостойкости и твёрдости. Рекомендуется сначала выдержать 2-3 ч при 160 ° C, а затем продолжить нагревание до 180 ° С с выдержкой кругов при этой температуре в течение еще 5 - 8 ч.

После горячего прессования, заформованная заготовка извлекается из прессформы и нагревается в бакелизаторе по отдельному графику, где отверждается полностью.

После термообработки круги подвергаются механической обработке, проверке на соответствие размеров и механическую прочность.

Конструкция кругов горячего прессования

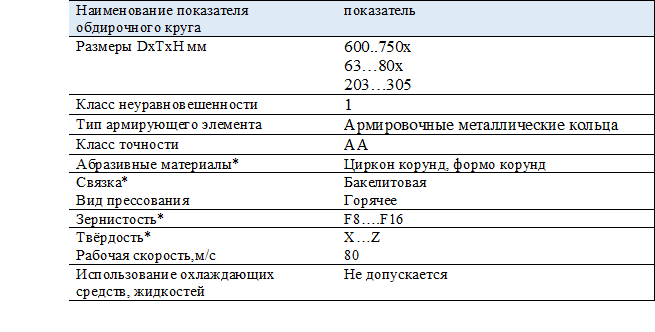

Общепринятые технические параметры обдирочных кругов целесообразно представить в виде таблицы :

*Подробно выбор и назначение характеристик обдирочных кругов горячего прессования в зависимости от операции и обрабатываемого материала может быть предоставлен по отдельному запросу.

Основным требованием к процессу обдирочного шлифования является достижение наибольшей скорости съема металла при минимальном износе круга. Для оценки эффективности наиболее объективным является определение коэффициента шлифования (Grinding ratio), который отражает соотношение съема металла к расходу обдирочного круга по весу (кг металла/кг абразива). Однако, учитывая объёмы и вес заготовок в прокатном и литейном производствах, период эксплуатации кругов до полного износа в мелкосерийном производстве, организовать проведение таких замеров достаточно сложно. Как правило такие испытания проводятся при внедрении опытных кругов, освоении новых режимов или оборудования.

Ключевым эксплуатационным показателем обдирочных кругов является их безопасность, включающую механическую прочность круга, гарантированные сроки хранения до запрета эксплуатации.

К основному критерию безопасности можно отнести механическую прочность обдирочных, которую проверяют на специальных испытательных станках, методом вращения со скоростью, превышающей рабочую в 1,5…2 раза или до разрыва, с фиксацией показателей. Механическая прочность кругов проверяется у изготовителей кругов, всеми стандартами предусмотрена проверка каждого обдирочного круга на испытательном станке с испытательной скоростью.

Учитывая то, что обдирочные круги изготавливаются с использованием органической бакелитовой связки, срок сохранения основных эксплуатационных параметров ограничен. Критический срок годности для бакелитового инструмента 3 года, после которого круги подлежат утилизации.

Основным требованием к процессу обдирочного шлифования является достижение наибольшей скорости съема металла при минимальном износе круга. Для оценки эффективности наиболее объективным является определение коэффициента шлифования (Grinding ratio), который отражает соотношение съема металла к расходу обдирочного круга по весу (кг металла/кг абразива). Однако, учитывая объёмы и вес заготовок в прокатном и литейном производствах, период эксплуатации кругов до полного износа в мелкосерийном производстве, организовать проведение таких замеров достаточно сложно. Как правило такие испытания проводятся при внедрении опытных кругов, освоении новых режимов или оборудования.

Ключевым эксплуатационным показателем обдирочных кругов является их безопасность, включающую механическую прочность круга, гарантированные сроки хранения до запрета эксплуатации.

К основному критерию безопасности можно отнести механическую прочность обдирочных, которую проверяют на специальных испытательных станках, методом вращения со скоростью, превышающей рабочую в 1,5…2 раза или до разрыва, с фиксацией показателей. Механическая прочность кругов проверяется у изготовителей кругов, всеми стандартами предусмотрена проверка каждого обдирочного круга на испытательном станке с испытательной скоростью.

Учитывая то, что обдирочные круги изготавливаются с использованием органической бакелитовой связки, срок сохранения основных эксплуатационных параметров ограничен. Критический срок годности для бакелитового инструмента 3 года, после которого круги подлежат утилизации.