Обдирочные круги на бакелитовой связке. Обоснование выбора характеристик

Статья опубликована в журнале "Оборудование и инструмент для профессионалов. Металлообработка" №5 2021г. (Продолжение статьи в номере №2 2021г.)

Обдирочное шлифование является одним из наиболее производительных и экономически эффективных способов черновой обработки слитков, блюмов, слябов, заготовок, проката и разнообразных металлоконструкций. Но его эффективность полностью зависит от грамотности выбора абразивного круга и используемых для его изготовления материалов.

Судя по реакции на первую публикацию интерес к теме статьи со стороны специалистов превзошел ожидания, но однозначных мнений не сформировалось. С одной стороны, информация по абразивам интересна для многих предприятий: подобных информационных материалов в открытом доступе давно не было. Классификация обдирочных операций принята специалистами в области абразивной обработки, как эксклюзивная. Приведенные рекомендации актуальны, так как немногочисленные публикации и рекламные материалы ведущих производителей скудно освещают тему обдирочного шлифования

С другой, у большинства отечественных специалистов по абразивной обработке уже сформировались устаревшие стереотипы выполнения операций с использованием примитивного оборудования и обдирочных кругов, изготовленных по устаревшей технологии. Во многих случаях игнорируются элементарные требования безопасности, для сокращения расходов на операцию. Исключение составляют только несколько крупных металлургических заводов.

Очевидно одно: пользователям не хватает информации для организации производства и оснащения при выполнении обдирочных операций, а также выбора обдирочных кругов с характеристиками, соответствующими конкретным операциям. Ведущим европейским производителям выгодно подсадить нашего пользователя на дорогие высокопроизводительные круги, без эффекта на примитивных операциях. При этом отечественные производители морально устаревшей продукции чувствуют себя пока комфортно.

Прежде чем дать рекомендации по выбору характеристик обдирочных кругов целесообразно определить влияющие на их качество параметры.

Основным компонентом любого абразивного инструмента является абразивный материал. Для обдирочного шлифования используется, в основном, абразивное зерно из группы электрокорундов и крайне редко – карбида кремния.

Для того, чтобы разобраться в эксплуатационных свойствах данных материалов целесообразно сравнить характеристики нормального и циркониевого электрокорунда, а также формокорунда, обычно применяемых при обдирочном шлифовании:

Для справки. Химически чистый электрокорунд представляет собой кристаллическую окись алюминия, получаемую в результате плавки химически чистой окиси алюминия при температуре около 2050° С.

- Содержит: 91 — 99% Аl203;

- Плотность: 3,93 — 4,01 г/см3

- Микротвердость: 1800 — 2600 кгс/мм2

- Твердость по шкале: Мооса 8,9 - 9,1.

По твердости корунд уступает только алмазу, кубическому нитриду бора, карбиду бора и карбиду кремния. Выпускается более десяти основных разновидностей элeктрокорунда, которые в зависимости от содержания двуокиси алюминия и примесей имеют различный цвет, структуру и свойства.

Электрокорунд нормальный (А) является наиболее часто используемым материалом в абразивной обработке. Его получают путем плавки боксита в электродуговой печи. Высокая твердость и прочность зерен позволяют использовать его для абразивной обработки. Наиболее широкое применение в мировой практике нормальный электрокорунд находит при изготовлении обдирочного, отрезного и шлифовального инструмента на органических связках

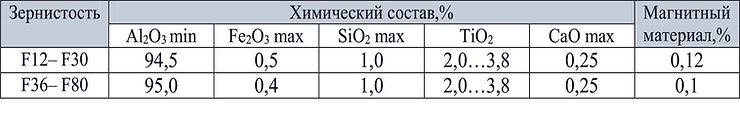

Таблица 1. Химический состав электрокорунда нормального

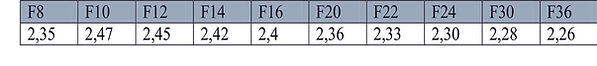

Таблица 2. Насыпная плотность электрокорунда нормального , г/см3

Типовой анализ нормального электрокорунда компании Вашингтон Милс

Al 2O3- 96,0%, TiO2- 2,7%, Fe2O3-0,15, SiO2 -0,7%, CaO: 0,15%, другое менее 0,8%.

Ведущие производители абразивных материалов выпускают достаточно много нормального электрокорунда разных марок, которые отличаются по химическому составу, насыпному весу , разрушаемости. Есть электрокорунд, предназначенный для гибкого инструмента (по ряду Р), для огнеупоров, для струйной обработки и даже дорожных покрытий. Практикуется выпуск глубоко прокалённого электрокорунда и с керамическим покрытием. Выпускается электрокорунд повышенной чистоты, который изготавливается из кальцинированных бокситов и содержит порядка 98 мас.%Al2O3 .

Электрокорунд циркониевый (ZA) является наиболее эффективным абразивным материалом для обдирочных операций, характеризуемый очень высокой прочностью. Получается методом плавки в электродуговой печи. Двуокись циркония ZrO2 не образует с корундом химических соединений и твердых растворов, а расплав, состоящий из 40 % ZrO2 и 60 % Al2O3, кристаллизуется в виде эвтектики.

Характерной чертой системы А12О3—ZrO2, содержащей 20—25 % ZrO2, является присущая корунду высокая твердость в сочетании с повышенной вязкостью разрушения. Круги из циркониевого электрокорунда на обдирочных операциях заготовок из нержавеющей стали более чем в 10 раз эффективнее кругов из нормального электрокорунда.

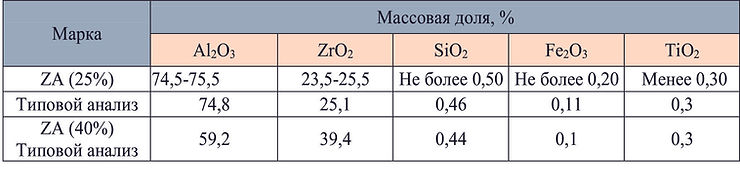

Циркониевый электрокорунд для операций обдирочного шлифования содержит до 25 % ZrO2. Для производства шлифовальной шкурки применяется циркониевый корунд с содержанием ZrO2 до 40%. Основные требования к электрокорунду циркониевому у ведущих мировых производителей следующие:

Таблица 3. Химический состав электрокорунда циркониевого

Типовой анализ компании NORTON:

Al 2O3- 75,0%, ZrO2 - 24,1%, TiO2- 0,1%, SiO2 менее 0,2%, MgO-0,05%, CaO- 0,07%, другое менее 0,8%.

-

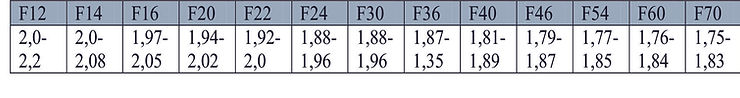

Таблица 4. Насыпной вес электрокорунда циркониевого , г/см3, не менее

Формокорунд (

SO 200 или 801А) – результат спекания боксита и технического глинозема. Выпускается в виде заготовок диаметром 1…2 мм и длиной 1…8 мм. Получают методом экструдирования специально подготовленной шихты с последующим спеканием при температуре 1700°С.

Для обдирочного шлифования используется исключительно зерна цилиндрической формы. Мелкая кристаллизация формокорунда, высокие прочностные свойства, хорошая самозатачиваемость обуславливают преимущественное использование его в производстве абразивного инструмента для тяжелых обдирочных работ.- Прочность: при сжатии 1,7…1,8 Гпа; при изгибе 0,6-0,7 Гпа.

- Пористость 4-6%

- Содержание Al2O3 в формокорунде в пределах 80-87%, Fe2O3 – не более 1,5%

Формокорунд, как абразивный материал, применяется исключительно в смеси с циркониевым или нормальным электрокорундом.

Карбид кремния чёрный ( C ) является искусственным высокоэффективным абразивным материалом. Производство карбида кремния основано на эндотермической реакции кремнезёма с углеродом. Основным сырьём является кварцевый песок и нефтекокс.

Твердость составляет 9,0…9,5 единиц по шкале Мооса.

Черный карбид кремния используется для обработки твёрдых сплавов, чугуна, цветных металлов, резины, кожи, пластика, дерева, минеральных пород и т. д.

В обдирочном шлифовании используется исключительно для обработки чугуна в смеси с электрокорундами.

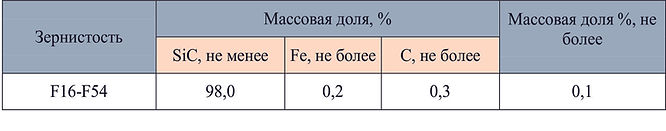

Таблица 5. Химический состав карбида кремния чёрного

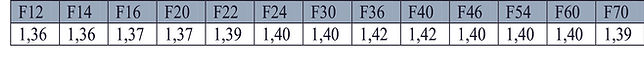

Таблица 6. Насыпная плотность карбида кремния чёрного, г/см3, не менее

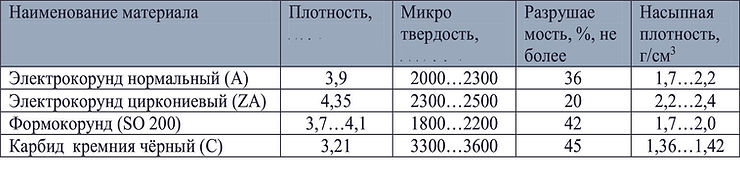

Для полной картины целесообразно привести сравнительные физико-механические характеристики, влияющие на эксплуатационные показатели перечисленных абразивов.

Таблица 7. Сравнительные физико-механические характеристики электрокорундов

Зернистость обдирочных кругов является сопутствующей характеристикой абразивов и является важным свойством при определении способности круга удалять материал. Показателю зернистости соответствует число, увеличивающееся по мере уменьшения размера зерна. Например, при зернистости F10 максимальный размер зерна в средней части около 2.0 мм, а при зернистости F10 - 1.0 мм.

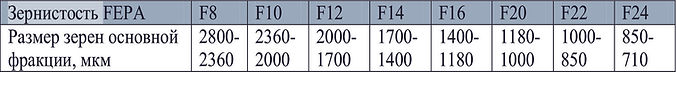

Для обдирочных кругов используются зерна по стандарту FEPA (см. таблицу 8)

Таблица 8. Соотношение зернистости и размера основной фракции электрокорундов

Учитывая то, что в обдирочном шлифовании шероховатость обработанной поверхности не является критичным фактором, целесообразно применять крупное зерно. Чем крупнее зерно, тем эффективнее абразивная обработка.

При выполнении обдирочных операций толщина слоя материала, снимаемый за проход, находится в прямой зависимости с размерами зерен. Однако, есть различия в абразивной способности разных материалов.

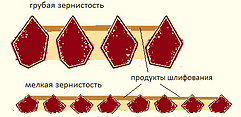

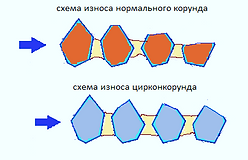

Зерна циркониевого корунда в круге работают в режиме устойчивого самозатачивания и имеют период стойкости единичного зерна значительно выше, чем у электрокорунда нормального. Это объясняется его микрокристаллической структурой. Такими же свойствами самозатачивания отличается формокорунд. Зёрна нормального корунда затупляются в процессе шлифования и теряют свои абразивные свойства.

Для справки.

Процесс обдирочного шлифования осуществляет шлифзерно, которое при износе должно замещаться следующим, то есть постоянно должен происходить процесс «самозатачивания» круга. Механизм удаления затупившихся зерен предусматривает несколько вариантов:

• локальное выгорание органического связующего под действием сил трения и повышенной температуры в зоне резания, с выкрашиванием абразива;

• механическое ударное удаление зерна с усилием, превышающим силы сцепления их со связкой.

Поскольку при шлифовании зерна электрокорунда затупляются, оператор должен компенсировать ухудшение результативности процесса за счет значительного увеличения прилагаемого усилия, чтобы обеспечить производительность. При этом в результате трения повышается температура в зоне обработки и происходит разрушение связующего. Это, в большей степени, касается нормального электрокорунда, в меньшей, циркониевого корунда. Поэтому в составе круга должно быть все сбалансировано: зернистость абразива, термоустойчивость, адгезионная прочность и количество связующего, прочность удержания абразива. Нарушение этого баланса приводит к потере стойкости или к снижению абразивной способности круга. Одним из важных показателей здесь является твёрдость круга.

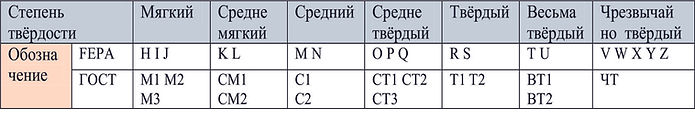

Твердость обдирочных кругов - это показатель, характеризующий прочность удержания зерна в круге. Твердость меняется в зависимости от количества связующего вещества, наполнителей и абразивного материала, из которых состоит круг. Твердость круга является не мерой твердости абразивного материала, а мерой способности связующего удерживать абразивные зерна в круге.

Таблица 9. Твердость обдирочных кругов

Твёрдость обдирочных кругов назначается, как правило, с учетом условий их эксплуатации, зернистости и марки абразивного материала. От этого показателя зависит и технология изготовления. При формообразовании более мягких кругов (Q…T) применяется холодное прессование. Чрезвычайно твёрдые круги (V…Z) из циркониевого электрокорунда изготавливаются исключительно методом горячего прессования.

Для кругов из нормального электрокорунда, в которых шлифзерно интенсивно затупляется, высокая твёрдость V … Z не позволит обновлять зерно, круг не будет шлифовать, будет засаливаться и гореть. Обдирочный круг из циркониевого корунда зернистостью F10 будет неэффективным на твердостях О… P… Q зерно будет просто выкрашиваться.

Немаловажным моментом является то, что высокотвёрдые круги достаточно прочные и могут использоваться на скоростях 80м/с. В любом случае твёрдость, прочность и работоспособность обдирочных кругов определяются свойствами бакелитовой связки. Без хорошего связующего все превосходные свойства абразивных материалов нивелируются.

Все производители обдирочных кругов, без исключения, используют бакелитовую связку. Главным компонентом связки является сухое фенольное связующее (пульвербакелит). Учитывая высокую твёрдость кругов и необходимую прочность, сухое связующее используется с высоким содержанием отвердителя-уротропина (более 9%) и низкой текучестью (10…20мм). В качестве клеящего увлажнителя используется жидкое фенольное связующее с высоким содержанием твёрдого остатка или фурфурол (для горячепрессованных кругов). Марок фенольных связующих для обдирки десятки, но только производитель решает какие связующие применять.

Для регулирования свойств связующего применяются тонкодисперсные

наполнители, как правило неорганические, которые используются в смоляной матрице для увеличения уровня прочности, теплостойкости, ударопрочности и технологичности при изготовлении кругов. Это эндотермические наполнители, химически активные при шлифовании и повышающие температурный предел термической деструкции связующего (криолит, пирит, фтороборат калия и т.д.), а также химически активные при отверждении связующего и инертные наполнители (известь, мел и т.д.).

Влияние смол и наполнителей на качество обдирочных кругов существенно и каждый производитель держит информацию закрытой .

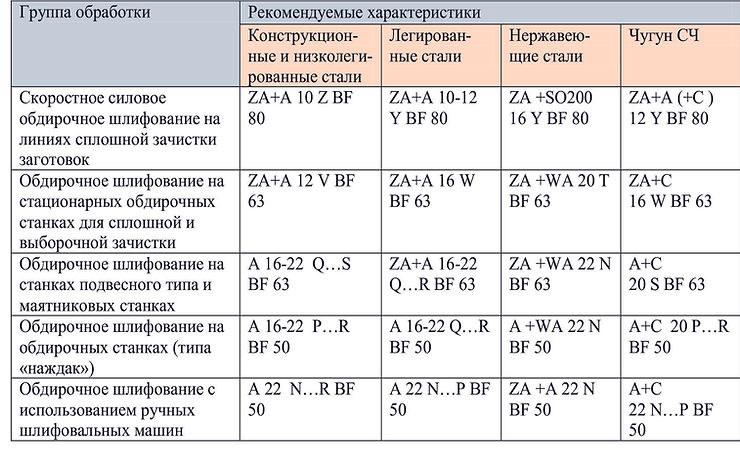

В заключение целесообразно уточнить рекомендации по характеристикам кругов для разных групп операций.

Таблица 10. Рекомендации по выбору кругов для различных операций