Нормальный электрокорунд NK. Критерии профессионального выбора для изготовления абразивных изделий.

Наиболее распространённой группой искусственных абразивных материалов являются электрокорундовые абразивные материалы. Промышленность выпускает целый ряд разновидностей элeктрокорунда, которые в зависимости от содержания двуокиси алюминия и примесей имеют различный цвет, структуру и свойства: электрокорунд нормальный; электрокорунд белый; легированные электрокорунды; монокорунд и т.д..

По сравнению с другими электрокорундовыми материалами нормальный электрокорунд NK наиболее часто применяют в промышленности. На сегодняшний день значительная доля производимого в мире электрокорунда NK используется для абразивного применения и составляет не менее 40% от общего объёма его выпуска. Остальные 60% электрокорунда используются в огнеупорной индустрии, в нефтегазовой отрасли, для струйной обработки, дорожном строительстве и для спец. покрытий.

Твёрдость и прочность зерен позволяют использовать электрокорунд в изделиях для шлифования и резки металлов. Наиболее широкое применение в мировой практике нормальный электрокорунд находит при изготовлении обдирочного, отрезного и шлифовального инструмента на органических связках и очень ограничено на керамических, в основном для ручных операций. Большую часть шлифовальной шкурки и изделий из неё производят с использованием нормального электрокорунда.

Справка. В рамках абразивного применения, доля электрокорунда NK распределяется по сферам следующим образом:

Шлифовальный и обдирочный инструмент на бакелитовой связке 25%

Отрезные и зачистные круги на бакелитовой связке – 40%

Гибкий инструмент (шкурка) – 24%

Шлифовальный инструмент на керамической связке – 8%

Остальное – 3%

Следует особо отметить, что для перечисленных видов абразивной продукции не существует какой-то универсальной марки электрокорундаNK, со свойствами, удовлетворяющими всех пользователей. Эти свойства варьируются в зависимости от сырья и технологии изготовления. Отечественная абразивная отрасль пыталась унифицировать технологию получения и технические параметры электрокорунда на все сферы применения. В результате из такого «стандартного» продукта получались посредственные абразивные изделия.

Ведущие мировые производители для каждого вида применения предлагают целый спектр марок электрокорунда, зависимости от назначения. Компании Имерис и Вашингтон Милс выпускают более 15 марок электрокорунда NK с разными сферами применения.

Справка. Компания Imerys Fused Minerals предлагает целый спектр марок разного назначения

Для струйной обработки - TREIBACHER ALODUR® ESK, RBT 9, OSO and Lionblast

Для абразивного инструмента - ESK, RBT9, OSO, GF, ASF

Для гибкого инструмента (шлифшкурки) - EPL, RBT 9, OPL, ASFPL

Для огнеупоров - RG, A/O, EDCF, FRDCF и т.д.

Для эффективного выбора марки электрокорунда для конкретного вида абразивного инструмента специалисты ведущих компаний дают исчерпывающие рекомендации, но не предоставляют достаточных данных по химическому и минералогическому составу, физико-механическим свойствам, определяющих свойства электрокорунда. Большинство производителей декларируют универсальные свойства электрокорунда NK и предоставляют только минимальное количество его параметров. В этом случае специалистам предприятий, изготавливающим абразивный инструмент, нужно либо глубоко интегрироваться в тему абразивных материалов, либо доверять производителю. К сожалению, исчерпывающей информации и литературы по абразивной тематике мало. Она, в основном, у держателей технологий. Информация, которая есть в свободном доступе, «размазана» по многочисленным источникам и патентам.

На самом деле ключевых параметров электрокорунда NK, определяющих его эксплуатационные характеристике, не так много. В основном это химический состав, минеральный состав, разрушаемость, насыпной вес и плотность, в некоторых случаях капиллярность.

Химический состав электрокорунда NK

Типовой химический состав, на первый взгляд, незначительно отличается у различных производителей. Однако, массовая доля примесей (в %) играет ключевую роль.

У всех производителей, и даже стран, имеются нормативные документы в виде стандартов, регламентирующие химический состав электрокорунда. Целесообразно привести требования китайского стандарта, т.к. 70% рынка электрокорунда NK занимают производители Китая (европейские и американские вместе менее 20%). Более того, более 50% абразивного инструмента изготавливаются именно из китайского электрокорунда.

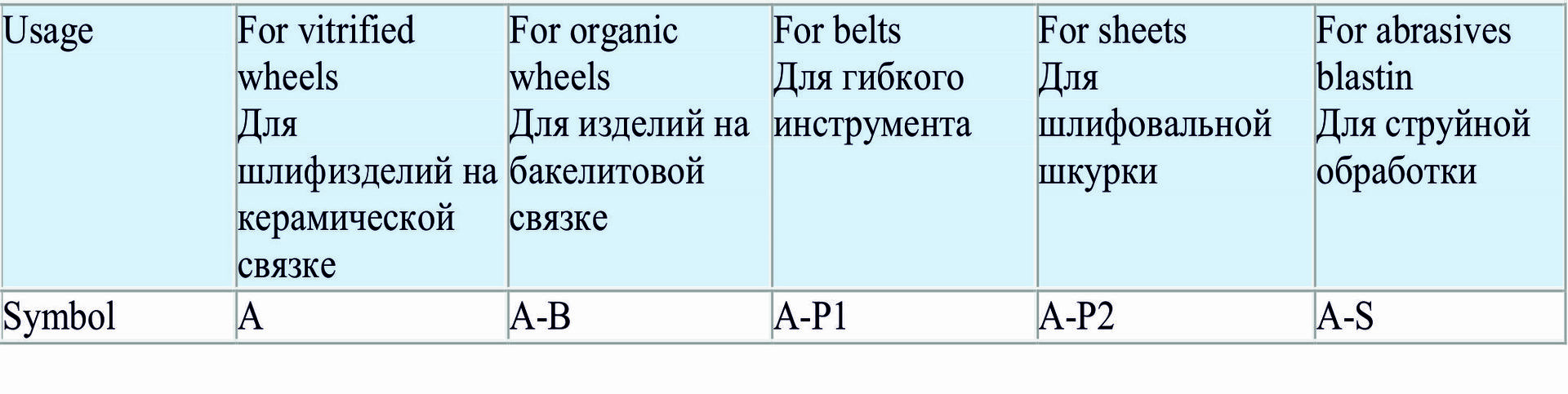

Таблица 1. Типы зерна и символ.

Grain types and symbol

Твёрдость и прочность зерен позволяют использовать электрокорунд в изделиях для шлифования и резки металлов. Наиболее широкое применение в мировой практике нормальный электрокорунд находит при изготовлении обдирочного, отрезного и шлифовального инструмента на органических связках и очень ограничено на керамических, в основном для ручных операций. Большую часть шлифовальной шкурки и изделий из неё производят с использованием нормального электрокорунда.

Справка. В рамках абразивного применения, доля электрокорунда NK распределяется по сферам следующим образом:

Шлифовальный и обдирочный инструмент на бакелитовой связке 25%

Отрезные и зачистные круги на бакелитовой связке – 40%

Гибкий инструмент (шкурка) – 24%

Шлифовальный инструмент на керамической связке – 8%

Остальное – 3%

Следует особо отметить, что для перечисленных видов абразивной продукции не существует какой-то универсальной марки электрокорундаNK, со свойствами, удовлетворяющими всех пользователей. Эти свойства варьируются в зависимости от сырья и технологии изготовления. Отечественная абразивная отрасль пыталась унифицировать технологию получения и технические параметры электрокорунда на все сферы применения. В результате из такого «стандартного» продукта получались посредственные абразивные изделия.

Ведущие мировые производители для каждого вида применения предлагают целый спектр марок электрокорунда, зависимости от назначения. Компании Имерис и Вашингтон Милс выпускают более 15 марок электрокорунда NK с разными сферами применения.

Справка. Компания Imerys Fused Minerals предлагает целый спектр марок разного назначения

Для струйной обработки - TREIBACHER ALODUR® ESK, RBT 9, OSO and Lionblast

Для абразивного инструмента - ESK, RBT9, OSO, GF, ASF

Для гибкого инструмента (шлифшкурки) - EPL, RBT 9, OPL, ASFPL

Для огнеупоров - RG, A/O, EDCF, FRDCF и т.д.

Для эффективного выбора марки электрокорунда для конкретного вида абразивного инструмента специалисты ведущих компаний дают исчерпывающие рекомендации, но не предоставляют достаточных данных по химическому и минералогическому составу, физико-механическим свойствам, определяющих свойства электрокорунда. Большинство производителей декларируют универсальные свойства электрокорунда NK и предоставляют только минимальное количество его параметров. В этом случае специалистам предприятий, изготавливающим абразивный инструмент, нужно либо глубоко интегрироваться в тему абразивных материалов, либо доверять производителю. К сожалению, исчерпывающей информации и литературы по абразивной тематике мало. Она, в основном, у держателей технологий. Информация, которая есть в свободном доступе, «размазана» по многочисленным источникам и патентам.

На самом деле ключевых параметров электрокорунда NK, определяющих его эксплуатационные характеристике, не так много. В основном это химический состав, минеральный состав, разрушаемость, насыпной вес и плотность, в некоторых случаях капиллярность.

Химический состав электрокорунда NK

Типовой химический состав, на первый взгляд, незначительно отличается у различных производителей. Однако, массовая доля примесей (в %) играет ключевую роль.

У всех производителей, и даже стран, имеются нормативные документы в виде стандартов, регламентирующие химический состав электрокорунда. Целесообразно привести требования китайского стандарта, т.к. 70% рынка электрокорунда NK занимают производители Китая (европейские и американские вместе менее 20%). Более того, более 50% абразивного инструмента изготавливаются именно из китайского электрокорунда.

Таблица 1. Типы зерна и символ.

Grain types and symbol

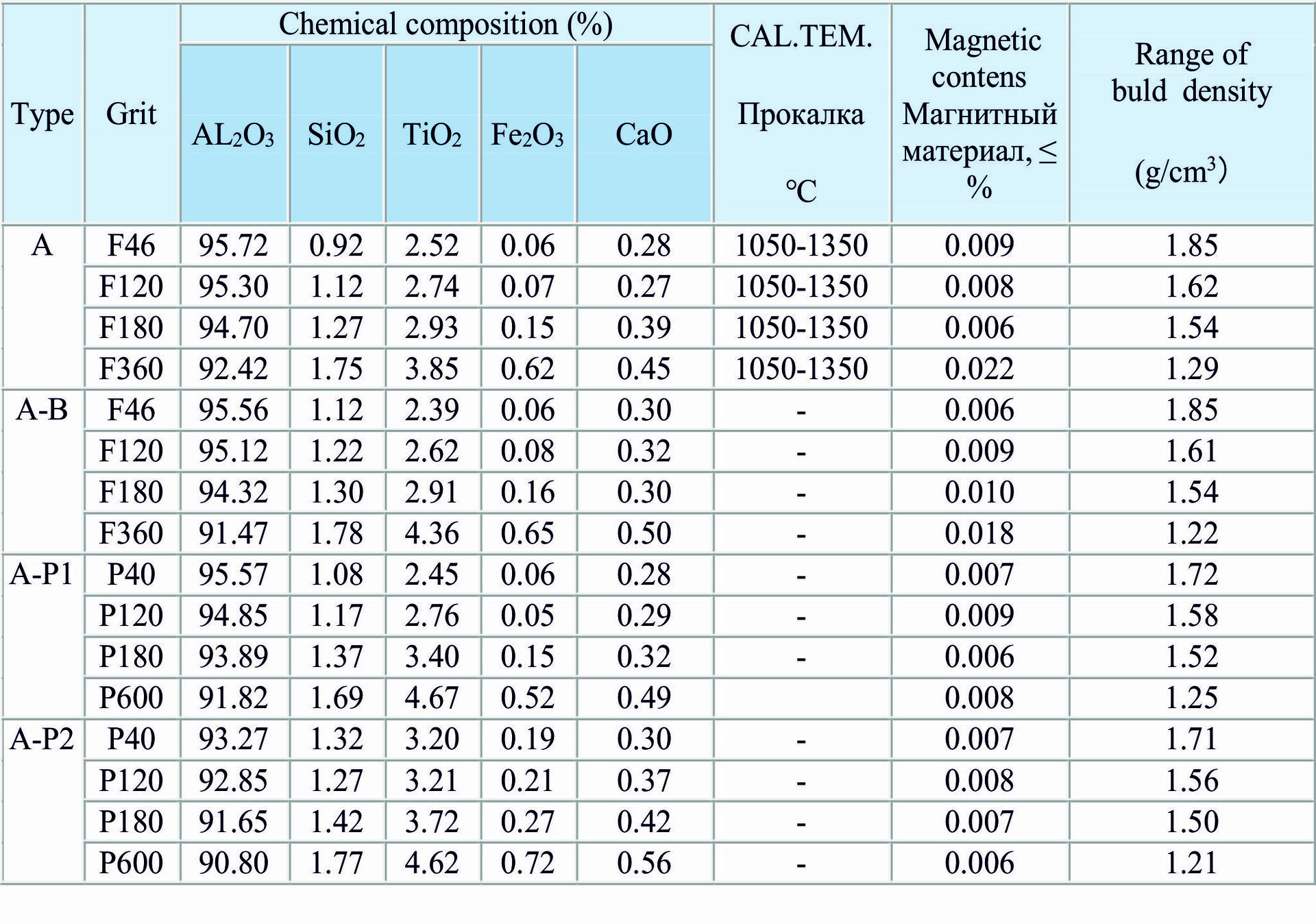

Таблица 2 Типовые характеристики марок электрокорунда

Typical value of physical chemical performance index

Typical value of physical chemical performance index

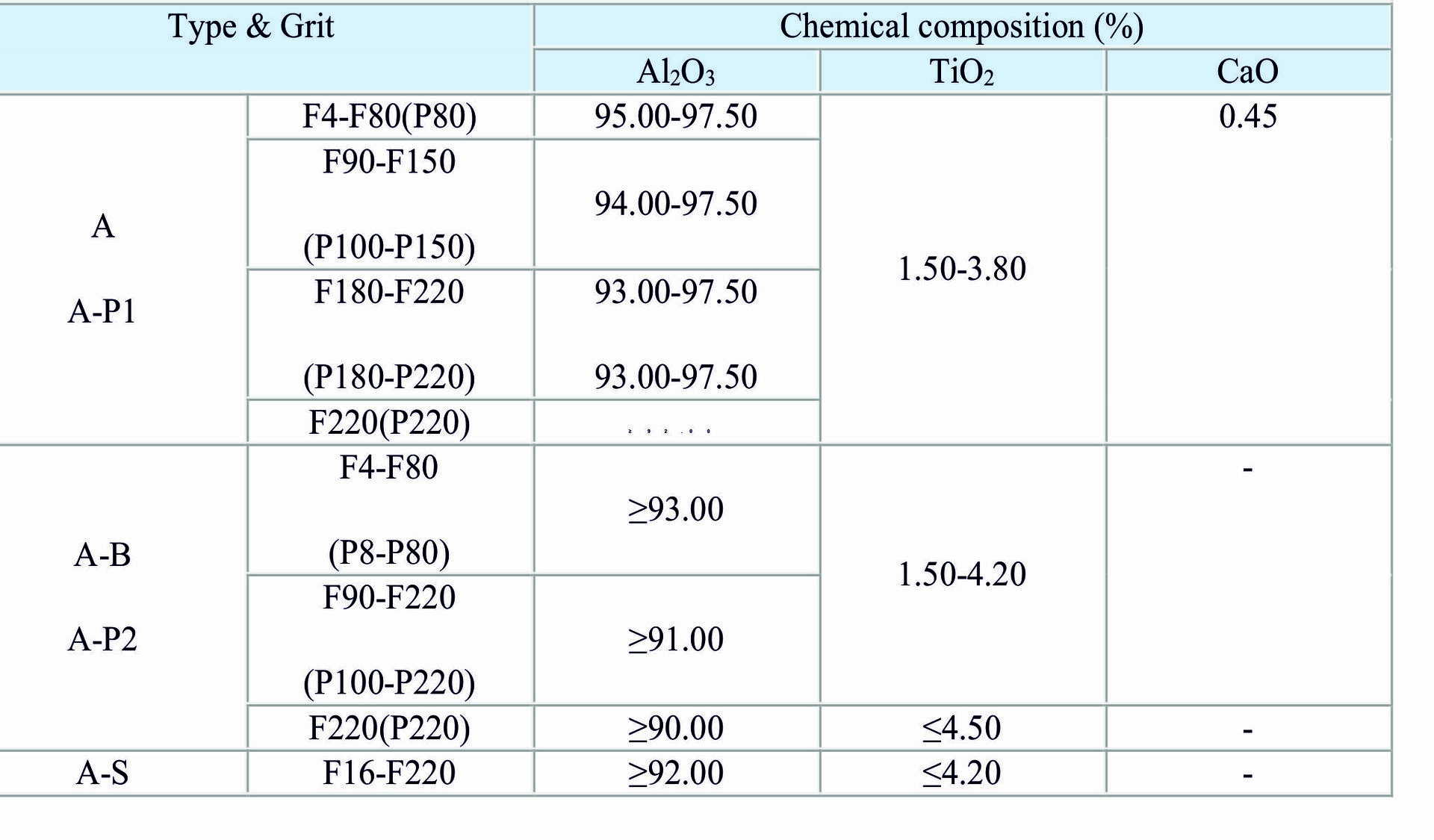

Таблица 3 Выпускаемые зернистости и химический состав по стандарту Китая GB/Т 2478-1995 (Chart for grit size and chemical component of china GB/T 2478-1995)

Примечание. Для электрокорунда огнеупорного качества действуют дополнительные требования.

Приведенные в регламенте показатели трактовать можно по разному. С одной стороны, в таблице 2 достаточно полно описан типовой хим.состав хорошего качества, с другой стороны, в таблице 3 эти показатели регламентированы с большим разбегом, который позволяет выпускать продукцию разного качества (на все случаи жизни). Более того, регламентированы не все примеси. Это напоминает ситуацию ГОСТами. В любом случае, для понимания химических показателей требуются пояснения с практической точки зрения, с привязкой к минеральному составу электрокорунда.

Следует учитывать, что химические показатели недостаточно отражают абразивные свойства материала, так как окись алюминия Al2O3, содержащаяся в электрокорунде, кристаллизуется не только в минерал - корунд, а входит и в состав минералов, образующихся в процессе плавки. Эти попутные минералы не являются абразивными материалами и образуются, в основном, окислами SiO2, TiO2 и СаО. Если корректно анализировать хим.состав электрокорунда по содержанию перечисленных окислов, можно спрогнозировать его свойства.

Повышенное содержание СаО в электрокорунде предопределяют наличие гексаалюмината кальция (СаО • 6Al2O3). Содержание SiO2 свидетельствует о наличии минералов анортита, мулита и стеклофазы. Содержание окислов титана TiO2 не всегда благоприятно для свойств корунда, особенно если это полуторная окись титана или карбид титана. Высокое содержание окислов железа Fe2O3 может свидетельствовать о наличии железистых включений и даже «распылённого» ферросплава (повышается содержание магнитного материала, Magnetic contens).

Характеристики и свойства минералов, присутствующих в электрокорунде NK отражены в таблице 4.

Таблица 4 – Характеристика свойств минералов, присутствующих в электрокорунде

Приведенные в регламенте показатели трактовать можно по разному. С одной стороны, в таблице 2 достаточно полно описан типовой хим.состав хорошего качества, с другой стороны, в таблице 3 эти показатели регламентированы с большим разбегом, который позволяет выпускать продукцию разного качества (на все случаи жизни). Более того, регламентированы не все примеси. Это напоминает ситуацию ГОСТами. В любом случае, для понимания химических показателей требуются пояснения с практической точки зрения, с привязкой к минеральному составу электрокорунда.

Следует учитывать, что химические показатели недостаточно отражают абразивные свойства материала, так как окись алюминия Al2O3, содержащаяся в электрокорунде, кристаллизуется не только в минерал - корунд, а входит и в состав минералов, образующихся в процессе плавки. Эти попутные минералы не являются абразивными материалами и образуются, в основном, окислами SiO2, TiO2 и СаО. Если корректно анализировать хим.состав электрокорунда по содержанию перечисленных окислов, можно спрогнозировать его свойства.

Повышенное содержание СаО в электрокорунде предопределяют наличие гексаалюмината кальция (СаО • 6Al2O3). Содержание SiO2 свидетельствует о наличии минералов анортита, мулита и стеклофазы. Содержание окислов титана TiO2 не всегда благоприятно для свойств корунда, особенно если это полуторная окись титана или карбид титана. Высокое содержание окислов железа Fe2O3 может свидетельствовать о наличии железистых включений и даже «распылённого» ферросплава (повышается содержание магнитного материала, Magnetic contens).

Характеристики и свойства минералов, присутствующих в электрокорунде NK отражены в таблице 4.

Таблица 4 – Характеристика свойств минералов, присутствующих в электрокорунде

В таблице достаточно наглядно отражены основные свойства минералов, содержащиеся в электрокорунде и влияющих на его свойства. Понятно, что примеси снижают абразивную способность и механическую прочность электрокорунда.

Справка. Содержание 0,5% СаО в электрокорунде может снизить содержание физического корунда на 3%, при этом повысить его разрушаемость. Сумма остальных примесей может понизить содержание физического корунда до критических значений (≤92%), когда его абразивная способность и разрушаемость не обеспечивает изготовление качественных абразивных изделий.

При покупке шлифматериалов электрокорунда целесообразно запросить у поставщика их полный химический анализ. Как правило, отказ в предоставлении такого анализа свидетельствует о проблемах с качеством у производителя.

Кроме того, плотность попутных минералов влияет и на плотность шлифзерна. При низком содержании физического корунда насыпной вес шлифматериалов понижен. Однако, не только минеральный состав влияет на насыпной вес материалов. Регулирование этого показателя можно достигнуть путём выбора метода измельчения куска электрокорунда. В зависимости от метода измельчения (валковые дробилки, шаровые мельницы или мельницы Бармака) изменяется форма зерна и, соответственно, насыпной вес. При валковом помоле получается остроугольная форма зерна, при помоле в шаровой мельнице изометричная, а при использовании ударных мельниц получается блочная форма, с низким коэффициентом формы.

В таблице 5 из китайского стандарта достаточно наглядно отражается влияние метода измельчения на форму зерна и насыпной вес.

Таблица 5 Guarnteed buik density range of coarse grains (A /A-B, g/cm3 )

Справка. Содержание 0,5% СаО в электрокорунде может снизить содержание физического корунда на 3%, при этом повысить его разрушаемость. Сумма остальных примесей может понизить содержание физического корунда до критических значений (≤92%), когда его абразивная способность и разрушаемость не обеспечивает изготовление качественных абразивных изделий.

При покупке шлифматериалов электрокорунда целесообразно запросить у поставщика их полный химический анализ. Как правило, отказ в предоставлении такого анализа свидетельствует о проблемах с качеством у производителя.

Кроме того, плотность попутных минералов влияет и на плотность шлифзерна. При низком содержании физического корунда насыпной вес шлифматериалов понижен. Однако, не только минеральный состав влияет на насыпной вес материалов. Регулирование этого показателя можно достигнуть путём выбора метода измельчения куска электрокорунда. В зависимости от метода измельчения (валковые дробилки, шаровые мельницы или мельницы Бармака) изменяется форма зерна и, соответственно, насыпной вес. При валковом помоле получается остроугольная форма зерна, при помоле в шаровой мельнице изометричная, а при использовании ударных мельниц получается блочная форма, с низким коэффициентом формы.

В таблице 5 из китайского стандарта достаточно наглядно отражается влияние метода измельчения на форму зерна и насыпной вес.

Таблица 5 Guarnteed buik density range of coarse grains (A /A-B, g/cm3 )

При заказе электрокорунда желательно обговорить с поставщиком методы измельчения материала. Если показатели насыпной плотности поставляемого электрокорунда ниже указанных значений, то с большой долей вероятности материал невысокого качества.

Форма зерна, кроме физических свойств электрокорунда, определяет сферу применения по этому показателю. Так, остроугольная форма зерна рекомендуется для изготовления шлифовальной шкурки и изделий из неё. Изометричная форма зерна эффективна для кругов шлифовальной группы. Блочная форма используется для обдирочных и отрезных кругов.

Не менее важным критерием оценки физико-механических свойств электрокорунда является разрушаемость, которую определяют посредством измельчения шлифовального материала определённых зернистостей (3) с помощью мелющих тел (2) на приборе, работающем по принципу лабораторной шаровой мельницы (1).

Критерием разрушаемости испытуемого шлифзерна является процентное содержание в продуктах его измельчения фракций зерна, прошедших через контрольные сита номером ниже испытуемых зернистостей. Методика основана на сравнении этого показателя материала с разрушаемостью кварцевого песка. Для нормального корунда NK показатель не должен быть выше 50%. Показатели более высокие свидетельствуют о непригодности материала для эффективной абразивной обработки.

В ряде случаев, качество электрокорунда по всем перечисленным показателям не вызывает сомнения, но результаты изготовления абразивных изделий неудовлетворительные, а причины не понятны. Одной из таких причин может быть проблема со «смачиваемостью» шлифовального зерна. Это свойство абразивных материалов производители, как правило, не афишируют. Более того, замалчивают. Если смачиваемость зерна плохая, то адгезионная активность связующего (особенно смол) по отношению к зернам абразива неудовлетворительная. Проще говоря, связующее плохо покрывает абразивное зерно. Для проверки «смачиваемости» проводят капиллярный анализ зерна.

Справка. Существует два основных метода капиллярного анализа зернистого материала. По одному из них насыпанную зернистым материалом пробирку с отверстием в дне приводят нижним концом в соприкосновение с жидкостью и определяют высоту подъема последней в пробирке за определенный промежуток времени.

По другому способу пускают каплю жидкости на насыпанную кучку зернистого материала и определяют скорость всасывания капли. Попытки применения второго способа к абразивному зерну не дают результатов, так как чрезмерно большое влияние оказывает наличие пыли в зерне, вплоть до того, что при большом количестве пыли на зернах капля скатывается с кучки зерна, не впитываясь вовсе.

Как правило, основной причиной плохой «смачиваемости» шлифматериалов является банальная запылённость зерна, из-за низкого технологического уровня производства у поставщика. Могут быть у производителей и недостатки с рассевом и классификацией шлифзерна, но это отдельная тема для статей.

Если учтены все вышеперечисленные рекомендации, выбор поставщика электрокорунда будет достаточно успешным и обеспечит изготовление качественного абразивного инструмента.

Форма зерна, кроме физических свойств электрокорунда, определяет сферу применения по этому показателю. Так, остроугольная форма зерна рекомендуется для изготовления шлифовальной шкурки и изделий из неё. Изометричная форма зерна эффективна для кругов шлифовальной группы. Блочная форма используется для обдирочных и отрезных кругов.

Не менее важным критерием оценки физико-механических свойств электрокорунда является разрушаемость, которую определяют посредством измельчения шлифовального материала определённых зернистостей (3) с помощью мелющих тел (2) на приборе, работающем по принципу лабораторной шаровой мельницы (1).

Критерием разрушаемости испытуемого шлифзерна является процентное содержание в продуктах его измельчения фракций зерна, прошедших через контрольные сита номером ниже испытуемых зернистостей. Методика основана на сравнении этого показателя материала с разрушаемостью кварцевого песка. Для нормального корунда NK показатель не должен быть выше 50%. Показатели более высокие свидетельствуют о непригодности материала для эффективной абразивной обработки.

В ряде случаев, качество электрокорунда по всем перечисленным показателям не вызывает сомнения, но результаты изготовления абразивных изделий неудовлетворительные, а причины не понятны. Одной из таких причин может быть проблема со «смачиваемостью» шлифовального зерна. Это свойство абразивных материалов производители, как правило, не афишируют. Более того, замалчивают. Если смачиваемость зерна плохая, то адгезионная активность связующего (особенно смол) по отношению к зернам абразива неудовлетворительная. Проще говоря, связующее плохо покрывает абразивное зерно. Для проверки «смачиваемости» проводят капиллярный анализ зерна.

Справка. Существует два основных метода капиллярного анализа зернистого материала. По одному из них насыпанную зернистым материалом пробирку с отверстием в дне приводят нижним концом в соприкосновение с жидкостью и определяют высоту подъема последней в пробирке за определенный промежуток времени.

По другому способу пускают каплю жидкости на насыпанную кучку зернистого материала и определяют скорость всасывания капли. Попытки применения второго способа к абразивному зерну не дают результатов, так как чрезмерно большое влияние оказывает наличие пыли в зерне, вплоть до того, что при большом количестве пыли на зернах капля скатывается с кучки зерна, не впитываясь вовсе.

Как правило, основной причиной плохой «смачиваемости» шлифматериалов является банальная запылённость зерна, из-за низкого технологического уровня производства у поставщика. Могут быть у производителей и недостатки с рассевом и классификацией шлифзерна, но это отдельная тема для статей.

Если учтены все вышеперечисленные рекомендации, выбор поставщика электрокорунда будет достаточно успешным и обеспечит изготовление качественного абразивного инструмента.