Термическая обработка абразивного инструмента на керамической связке. Часть 1. Сушка

(Из материалов, подготовленных для курса лекций по производству абразивного инструмента)

В процессе термической обработки заготовок абразивного инструмента в результате физико-химических преобразований в системе абразивный материал—связка достигаются основные механические свойства инструмента: прочность, твердость. Основная цель термической обработки — максимально полно скрепить связкой зерна абразивного материала в единое целое. Процесс термической обработки заформованных изделий осуществляется чаще всего в два приема: низкотемпературная обработка (сушка) и высокотемпературная обработка (обжиг и охлаждение).

Процессы сушки и обжига могут быть объединены в одну технологическую операцию. Однако на большинстве заводов эти операции разъединены, так как объединение требует сложной реконструкции печного оборудования

Сушка абразивного инструмента на керамической связке

Сушка — это низкотемпературный термический процесс, при котором в результате удаления влаги повышается механическая прочность изделия, что необходимо для проведения дальнейших операций, связанных с обжигом (транспортирование и укладка на плиты печей). Удаление влаги необходимо также во избежание трещин при проведении обжига

В процессе термической обработки заготовок абразивного инструмента в результате физико-химических преобразований в системе абразивный материал—связка достигаются основные механические свойства инструмента: прочность, твердость. Основная цель термической обработки — максимально полно скрепить связкой зерна абразивного материала в единое целое. Процесс термической обработки заформованных изделий осуществляется чаще всего в два приема: низкотемпературная обработка (сушка) и высокотемпературная обработка (обжиг и охлаждение).

Процессы сушки и обжига могут быть объединены в одну технологическую операцию. Однако на большинстве заводов эти операции разъединены, так как объединение требует сложной реконструкции печного оборудования

Сушка абразивного инструмента на керамической связке

Сушка — это низкотемпературный термический процесс, при котором в результате удаления влаги повышается механическая прочность изделия, что необходимо для проведения дальнейших операций, связанных с обжигом (транспортирование и укладка на плиты печей). Удаление влаги необходимо также во избежание трещин при проведении обжига

Справка. При сушке вследствие разности концентраций водяных паров непосредственно на поверхности изделия и в окружающей среде наступает явление внешней диффузии, при котором влага в виде пара будет переходить с поверхности изделия в окружающую среду. Стремление к равновесию вызывает перемещение влаги из внутренних слоев изделия к внешним. Такое перемещение влаги под действием разности концентраций обусловливается внутренней диффузией. Эти процессы внешней и внутренней диффузии взаимосвязаны на всем протяжении сушки и прекращаются при выравнивании концентраций водяных паров. В процессе сушки с течением времени происходит изменение массы изделия вследствие удаления из него влаги. Зная начальную влажность изделия, его массу и размеры, можно вычислить скорость сушки за определенный отрезок времени. Эту скорость обычно выражают в килограммах испаренной влаги с одного квадратного метра в час (кг/(м2 ч)).

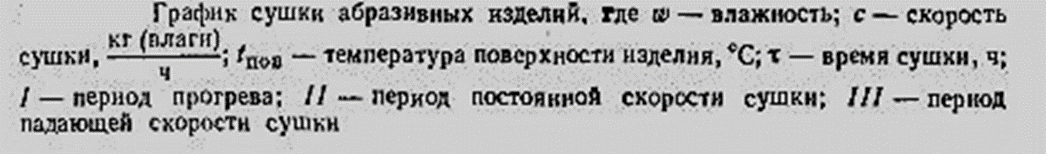

В первом периоде сушки скорость ее возрастает до момента равновесия между теплом, поглощаемым телом, и теплом, необходимым для испарения влаги. Во втором периоде испарение с поверхности изделия постоянно, а влага непрерывно поступает изнутри изделия. Если ускорить этот период, произойдет усадка глинистых материалов связки и возникнут внутренние напряжения и трещины. В третьем периоде с уменьшением влажности скорость сушки снижается, а изделие продолжает нагреваться. В этом периоде из-за разности температуры поверхности и внутренних частей изделия также возможны термические напряжения и, следовательно, брак.

Наиболее распространены конвективная (движущимися газами) и радиационная (излучением нагретых элементов) сушки абразивных изделий. В первом случае, как правило, применяется тепло отходящих газов печей обжига и нагретого воздуха, во втором — электрические нагреватели: спирали, стержни.

Наиболее распространены конвективная (движущимися газами) и радиационная (излучением нагретых элементов) сушки абразивных изделий. В первом случае, как правило, применяется тепло отходящих газов печей обжига и нагретого воздуха, во втором — электрические нагреватели: спирали, стержни.

Для сушки применяют сушила периодического действия — камеры, в которые ставят этажерки с сырцом. Изделия устанавливают на полки этажерки по одному или в стопку на плиты с ребристой поверхностью для облегчения отвода влаги с нижней части изделий. В туннельных сушилах непрерывного действия по длине туннеля устанавливают режим нагрева, выдержки и охлаждения, и этажерки с сырцом непрерывно продвигаются.

Наиболее эффективен метод сушки изделий в сушиле, совмещенном с печью. В этом случае сушило является частью туннельной печи и сушка осуществляется в едином цикле с термической обработкой (обжигом) благодаря теплу отходящих газов или воздуху, нагретому электрическими нагревателями. Однако метод используется крайне редко, т.к. заготовки кругов после формовки имеют недостаточную механическую прочность для их постановки в печь.

Режим сушки: максимальная температура (120 ± 10) °С; влажность в сушиле для крупнозернистых изделий (40 ± 10) %, для мелкозернистых как более склонных к усадке (60 ±.,10) %. Для малогабаритных изделий, которым не опасны усадочные напряжения, применяют естественную сушку; изделия в зависимости от размеров выдерживают в течение 4—24 ч в помещении непосредственно перед печами, после чего направляют в обжиг.

Контроль температуры производится по показаниям термометров сопротивления или термопар, установленных на сушиле.

Определение влажности кругов, прошедших сушку, как правило, производится органолептическим методом.

Каждое сушило или камера закрепляется за определенным ассортиментом изделий, требующими разное время сушки. Для более равномерного распределения влаги в крупногабаритных кругах практикуются режимы выдержки до и после сушки.

Построение графика сушки абразивных изделий показан0 на рис..

Наиболее эффективен метод сушки изделий в сушиле, совмещенном с печью. В этом случае сушило является частью туннельной печи и сушка осуществляется в едином цикле с термической обработкой (обжигом) благодаря теплу отходящих газов или воздуху, нагретому электрическими нагревателями. Однако метод используется крайне редко, т.к. заготовки кругов после формовки имеют недостаточную механическую прочность для их постановки в печь.

Режим сушки: максимальная температура (120 ± 10) °С; влажность в сушиле для крупнозернистых изделий (40 ± 10) %, для мелкозернистых как более склонных к усадке (60 ±.,10) %. Для малогабаритных изделий, которым не опасны усадочные напряжения, применяют естественную сушку; изделия в зависимости от размеров выдерживают в течение 4—24 ч в помещении непосредственно перед печами, после чего направляют в обжиг.

Контроль температуры производится по показаниям термометров сопротивления или термопар, установленных на сушиле.

Определение влажности кругов, прошедших сушку, как правило, производится органолептическим методом.

Каждое сушило или камера закрепляется за определенным ассортиментом изделий, требующими разное время сушки. Для более равномерного распределения влаги в крупногабаритных кругах практикуются режимы выдержки до и после сушки.

Построение графика сушки абразивных изделий показан0 на рис..

Каждое сушило или камера закрепляется за определенным ассортиментом изделий, требующими разное время сушки. Для более равномерного распределения влаги в крупногабаритных кругах практикуются режимы выдержки до и после сушки. Эти режимы могут быть предоставлены по отдельному запросу.

В качестве сушильных плит обычно применяют металлические плиты (стальные, алюминиевые), дырчатые и ребристые

В качестве сушильных плит обычно применяют металлические плиты (стальные, алюминиевые), дырчатые и ребристые

Наиболее рациональным следует считать применение ребристых плит, так как они обеспечивают наиболее равномерную сушку с наибольшей скоростью.

Благодаря наличию сквозных канавок на ребристой плите, расположенных под изделием, воздух имеет возможность омывать и часть нижней поверхности изделия, что создает наиболее благоприятные условия для сушки, в результате которых изделие выходит из сушила с весьма небольшим перепадом влажности между верхней и нижней его поверхностями.

В случае если изделие сушится на гладкой или дырчатой поверхности, то перепад во влагосодержании между верхом и низом более значителен, что отражается на механической прочности изделия и, соответственно, на появлении брака в виде вспучиваний, сколов и трещин.

Наиболее эффективными являются асбоцементные и силуминовые плиты.

Благодаря наличию сквозных канавок на ребристой плите, расположенных под изделием, воздух имеет возможность омывать и часть нижней поверхности изделия, что создает наиболее благоприятные условия для сушки, в результате которых изделие выходит из сушила с весьма небольшим перепадом влажности между верхней и нижней его поверхностями.

В случае если изделие сушится на гладкой или дырчатой поверхности, то перепад во влагосодержании между верхом и низом более значителен, что отражается на механической прочности изделия и, соответственно, на появлении брака в виде вспучиваний, сколов и трещин.

Наиболее эффективными являются асбоцементные и силуминовые плиты.