Шлифование. Теоретические основы на базе теории резания

Шлифование — это механическая или ручная операция по обработке какого-либо твёрдого материала ((металлы, сплавы, стекло, камень, дерево, полимеры и др.) и является разновидностью абразивной обработки, которая, в свою очередь является разновидностью процесса резания материалов. Шлифование с применением механического привода абразивного инструмента обычно используется для обработки заготовок из твёрдых и хрупких материалов для получения заданных геометрических размеров и необходимой шероховатости поверхности изделия.

Учитывая то, что шлифование является одним из видов механической обработки материалов и, частности, обработки резанием, все теоретические основы процесса шлифования базируются на теории обработки резанием. Без знания этих основ переходить основам шлифования сложно.

Механическая обработка материалов резанием.

Изготовление и формообразование заготовок из различных материалов может выполняться различными методами без удаления части материала, такими как литьё, штамповка, лазерная обработка и т. д. Как правило, на конечном этапе механической обработки производится срезание с поверхности заготовки слоя материала, с целью получения поверхностей, соответствующих форме, размерам и чистоте обработки детали.

Срезаемый слой материала называется припуском на обработку. Обработка материалов со снятием припуска на обработку, обрабатывающим инструментом, в виде стружки, называется обработкой резанием. Обработка материала резанием может производиться ручным или ручным механизированным инструментом. Обработка материала на механическом оборудовании с помощью режущего инструмента носит название механической обработки резанием.

Для того чтобы удалить припуск на обработку, необходимо к заготовке приложить усилия, которые смогут оторвать друг от друга частицы материала связанные между собой силами межмолекулярного сцепления. Указанную работу по разъединению частиц материала выполняет режущий инструмент. Через режущий инструмент, эта сила должна оказывать определенное давление на частицы материала. При определенном давлении на частицы материала, преодолеваются силы сцепления материала между собой, и эти частицы отрываются друг от друга в виде стружки различной формы и размеров. Таким образом, конструкция режущего инструмента должна обеспечить необходимые условия для протекания указанного процесса, а обрабатывающий станок должен обеспечить необходимую мощность для эффективной работы инструмента.

Основу работы режущего инструмента составляет работа т.н. клина, которую имеют все лезвия режущих инструментов. По количеству режущих кромок инструменты бывают однолезвийные, двухлезвийные, трехлезвийные, четырехлезвийные, многолезвийные.

Однолезвийные инструменты — резец, стамеска, долото,

шабер и др.

Двухлезвийные — сверло

Трехлезвийные — зенкеры. Четырехлезвийные — зенкеры. Многолезвийные — метчики, плашки, развертки, фрезы. В эту же группу входит и абразивный инструмент, имеющий значительное количество режущих кромок.

Резание материалов — сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями. Упрощённо наглядно процесс резания можно представить на примере строгального резца Процесс резания происходит следующим образом: Заготовка предварительно базируется, т. е. выбирается поверхность, с которой предстоит снять припуск, заготовка и режущий инструмент фиксируются на станке строго относительно определенных поверхностей станка — базовых поверхностей, заготовке и инструменту придается определенный вид движения, характерный для заданного вида обработки. Характер движения инструмента и заготовки определяет форму обработанной детали. Например, при точении вращение заготовки обеспечивает получение в любом сечении заготовки форму круга, а перемещение резца может образовать цилиндр, конус, фасонную поверхность, в зависимости от траектории его движения.

Поверхность, с которой снимается припуск на обработку называется

обрабатываемой. Поверхность заданной формы, размеров и чистоты, которую необходимо получить после снятия припуска, называется обработанной. Переходная поверхность на заготовке, по которой происходит снятие припуска, называется поверхностью резания. Эта поверхность формируется лезвием режущего инструмента. При строгании совершается одно движение — движение резца по заготовке. Резец устанавливается таким образом, чтобы его режущая кромка внедрилась на некоторую глубину в материал. Величина внедрения резца в материал, т. е. расстояние между обрабатываемой и обработанной поверхностями, измеренное по перпендикуляру к ним, называется глубиной резания (t) и измеряется в мм. Интенсивность процесса резания определяется напряженностью режима резания и характеризуется такими параметрами как подача S (мм/об) и скоростью резания V (мм/мин)/

При приложении к резцу некоторой силы его режущая кромка воспринимает эту силу и, давление, возникающее на острие кромки, воздействует на материал заготовки. Частицы материала заготовки, соединенные между собой силами молекулярного сцепления, сначала сопротивляются этому давлению. Они сжимаются, препятствуя продвижению режущей кромки внутрь материала. С увеличением давления вследствие перемещения резца, частицы скалываются и затем, при дальнейшем увеличении давления, сдвигаются. Происходит отрыв частиц материала друг от друга. Оторвавшиеся частицы материала образуют стружку. В зависимости от свойств материала стружка имеет различный вид. Если материал пластичный — мягкая сталь, свинец, олово, алюминий, медь, то стружка получается в виде длинной ленты или спирали. Частицы стружки плотно сцеплены между собой. Если рассмотреть эту спираль, то можно заметить, что одна сторона блестящая и гладкая, а противоположная матовая. Гладкая сторона стружки в процессе резания контактировала с передней поверхностью инструмента. Если рассматривать матовую поверхность стружки при увеличении, то четко видны линии скалывания, по которым материал отделяется друг от друга. В процессе резания стружка изменяет, свои геометрические размеры — становится короче и толще.

Виды стружки образующейся при точении: а — скалывания, б — ступенчатая, в — сливная

Отрыв частиц материала друг от друга сопровождается различными физическими, механическими, химическими и структурными превращениями в материале заготовки. Это увеличение температуры, наклеп на поверхности заготовки, изменение структуры материала, изменение пластичности, поверхностная закалка, возможны изменения химических свойств и т. д.

Увеличение температуры при резании приводит к нагреву режущего инструмента, вследствие чего он может потерять свои режущие свойства. Отделяемый нагретый материал (металл в особенности) приваривается, под воздействием давления и температуры, к режущей кромке инструмента, образуя нарост. Т.к. нарост обладает большей твердостью, чем обрабатываемый материал, он начинает снимать часть материала вместо инструмента, что приведет к увеличению снимаемого слоя, т. е. браку. Кроме того, под воздействием сил действующих на инструмент, нарост отрывается и может попасть между обработанной поверхностью и резцом, что приведет к нарушению чистоты обработанной поверхности. Борьба с наростом производится охлаждением зоны резания смазывающе-охлаждающими жидкостями (СОЖ).

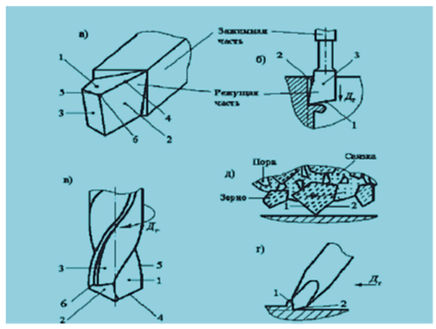

Для того чтобы режущий инструмент смог снять стружку с заготовки его твердость должна быть выше твердости обрабатываемого материала. Но этого недостаточно для качественного обеспечения процесса резания. Надо понимать, что в процессе резания принимают участие разные рабочие поверхности у каждого типа режущего инструмента:

1 — передняя поверхность

2 — главная задняя поверхность,

3 — вспомогательная задняя поверхность,

4 — главная режущая кромка,

5 — вспомогательная режущая кромка,

6 — вершина режущего лезвия

Поэтому большое значение для обеспечения процесса резания имеют углы заточки инструмента. Например, величина переднего угла режущего инструмента выбирается в зависимости от твердости обрабатываемого материала. Величина заднего угла выбирается такой, чтобы соприкосновение инструмента и заготовки происходило по наименьшей поверхности, с целью уменьшения трения.

Но даже при соблюдении всех указанных условий, будет происходить износ обрабатывающей кромки резца. Поэтому введено понятие стойкости инструмента, которое определяет время, в течение которого инструмент может качественно работать без его переточки.

При рассмотрении работы строгального резца, нужно понимать, что для обеспечения процесса резания при строгании достаточно одного движения — поступательного движения резца. Для осуществления других видов обработки одного движения недостаточно. Например, чтобы обработать деталь, имеющую форму тела вращения — вал, ось, конус, резьба и т. д. требуется придать вращательное движение заготовке. Формы и направление образующей линии детали формирует движение токарного резца по заданной траектории. Движение токарного резца. который формирует контур детали и, в тоже время, расширяет область резания, называется вспомогательным движением — движением подачи или просто подачей. При фрезеровании требуется, чтобы вращалась фреза и синхронно с ней двигалась заготовка. Сверление на сверлильном станке происходит за счет одновременного вращения сверла и перемещения его вдоль обрабатываемого отверстия. Т. е. для обработки материалов резанием необходимы определенные, для каждого вида обработки, движения инструмента и заготовки.

Для точения характерно изготовление изделий, имеющих форму тел вращения: цилиндры, конусы винтовые поверхности, некоторые виды плоских поверхностей, например торцы деталей. Образование цилиндрических поверхностей происходит за счет вращательного движения заготовки, набегающей на режущую кромку резца, и поступательного движения токарного резца. В данном случае вращающаяся заготовка набегает на режущую кромку резца и под воздействием силы, образуемой крутящим моментом шпинделя, происходит отделение частиц материала от его основной массы. При этом основная часть мощности станка расходуется на отделение частиц материала в виде стружки и, поэтому, вращение заготовки при точении, называется главным движением или движением резания. Главное движение происходит с максимальной скоростью. Перемещение инструмента, расширяющее область резания, и, кроме того, формирующее траекторию образующей поверхности изделия, называется движением подачи. Скорость подачи значительно, в сотни раз, меньше скорости резания.

Движение подачи — перемещение резца вдоль или поперек заготовки. Таким образом, подача инструмента может быть вдоль заготовки — продольная подача или поперек заготовки — поперечная подача. При точении фасонных поверхностей подача может быть комбинированной, т. е. совмещать продольную и поперечную подачи.

Характерными движениями при сверлении на сверлильном станке являются вращение сверла и его перемещение вдоль оси отверстия. Если отверстие сверлится на токарном станке, то возможно вращение заготовки и перемещение сверла, а также вращение сверла и перемещение заготовки. Но в любом случае, вращение здесь будет главным движением, а перемещение движением подачи.

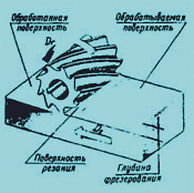

Фрезерование характеризуется вращением режущего инструмента — фрезы и перемещением либо заготовки, либо самой фрезы. Главным движением в этом случае будет вращение режущего инструмента, а движением подачи перемещение заготовки или фрезы.

При шлифовании главное движение — вращение шлифовального круга, а движение подачи перемещение заготовки.

Характеристикой главного движения является скорость резания. Она определяется перемещением режущей кромки инструмента по поверхности заготовки в единицу времени.

Физический смысл подачи заключается в том, что она равна длине обработанной поверхности за один оборот заготовки. Подача характеризует скорость расширения области резания за один оборот заготовки или инструмента.

Станки создаваемые для того или иного вида обработки должны обеспечивать движения, характерные для данного вида обработки. Например, для токарной обработки станок должен обеспечить вращение заготовки и перемещение — подачу резца. Для фрезерной обработки необходимы вращение фрезы и перемещение — подача заготовки. При шлифовании должны вращаться шлифовальный круг и перемещаться заготовка.

Сложность процесса шлифования и большое число переменных параметров режущего инструмента, например, по свойствам и геометрическим параметрам зерна, расположению зерен на рабочей поверхности, свойствам связки, твердости и т. д. создают большие трудности в изучении (теоретическом и экспериментальном) закономерностей этого процесса.

Шлифование — это процесс резания материалов с помощью абразивного нструмента, режущими элементами которого являются зерна абразивных материалов.

Шлифование применяется как для черновой так и для чистовой и отделочной обработки. При шлифовании главным движением является вращение с очень большой скоростью. Каждое абразивное зерно, удерживаемое связующим материалом, работает как зуб фрезы, снимая стружку. Процесс резания при шлифовании имеет значительные отличия по сравнению с работой лезвийного инструмента