Перспективы совершенствования корундовых абразивных материалов.

Часть 1. Формокорунд и SG-абразивы

Производство абразивных материалов на основе оксида алюминия (корунда) во всем мире приближается к миллиону тонн ежегодно. В общем объеме выпуска электрокорундовых материалов более 95% составляет плавленый электрокорунд, получаемый электроплавкой исходных бокситов (нормальный электрокорунд) или глинозема (белый и легированные электрокорунды) с последующим дроблением и помолом слитка. Такое производство его является энергоёмким и экологически грязным, с образованием значительного количества пыле – газовых выделений. При этом, чистота, абразивная способность и прочие эксплуатационные свойства электроплавленных корундов предопределены самой технологией производства.

Выпускаемые абразивы на основе корунда на ряде шлифовальных операций значительно уступают абразивам из сверхтвёрдых материалов (алмаз и кубический нитрид бора), однако супперабразивы значительно повышают стоимость абразивного инструмента. С целью улучшения эксплуатационных свойств абразивных корундовых материалов постоянно проводятся исследования и разрабатываются новые абразивные материалы на основе оксида алюминия. Ищутся альтернативы электроплавильной технологии.

Часть 1. Формокорунд и SG-абразивы

Производство абразивных материалов на основе оксида алюминия (корунда) во всем мире приближается к миллиону тонн ежегодно. В общем объеме выпуска электрокорундовых материалов более 95% составляет плавленый электрокорунд, получаемый электроплавкой исходных бокситов (нормальный электрокорунд) или глинозема (белый и легированные электрокорунды) с последующим дроблением и помолом слитка. Такое производство его является энергоёмким и экологически грязным, с образованием значительного количества пыле – газовых выделений. При этом, чистота, абразивная способность и прочие эксплуатационные свойства электроплавленных корундов предопределены самой технологией производства.

Выпускаемые абразивы на основе корунда на ряде шлифовальных операций значительно уступают абразивам из сверхтвёрдых материалов (алмаз и кубический нитрид бора), однако супперабразивы значительно повышают стоимость абразивного инструмента. С целью улучшения эксплуатационных свойств абразивных корундовых материалов постоянно проводятся исследования и разрабатываются новые абразивные материалы на основе оксида алюминия. Ищутся альтернативы электроплавильной технологии.

Достаточно давно известна технология производства формованных абразивных зёрен, так называемого формокорунда. Метод основан на формообразовании абразивных частиц методом экструзии (или окомкования) из пластичной глинозёмосодержащей смеси, с последующим высокотемпературным обжигом при температуре до 1700°С. Как правило, таким методом получают цилиндрические абразивные частицы диаметром 1…2мм и длиной 1…8мм. Выпускается серийно целым рядом производителей шлифматериалов под обозначением 601А,700А,801А, SO200.

Типовые параметры:

- Плотность – 3,7…3,9 г/см3

- Прочность: при сжатии 1700…2400 Мпа; при изгибе 600-900 Мпа.

- Пористость 4-6%

- Содержание Al2O3 в пределах 87…95%, Fe2O3 – до 1,5%

Типовые параметры:

- Плотность – 3,7…3,9 г/см3

- Прочность: при сжатии 1700…2400 Мпа; при изгибе 600-900 Мпа.

- Пористость 4-6%

- Содержание Al2O3 в пределах 87…95%, Fe2O3 – до 1,5%

Для обдирочного шлифования используется исключительно зерна цилиндрической формы. Мелкая кристаллизация формокорунда, высокие прочностные свойства, хорошая самозатачиваемость обуславливают преимущественное использование его в производстве абразивного инструмента для тяжелых обдирочных работ. Формокорунд, как абразивный материал, применяется, как правило, в смеси с циркониевым или нормальным электрокорундом. Широкого применения в абразивных производствах формокорунд не получил. Технология изготовления формокорунда у разных производителей отличается по аппаратной схеме, составу материалов, режимам, но в конечном итоге важны эксплуатационные показатели материала

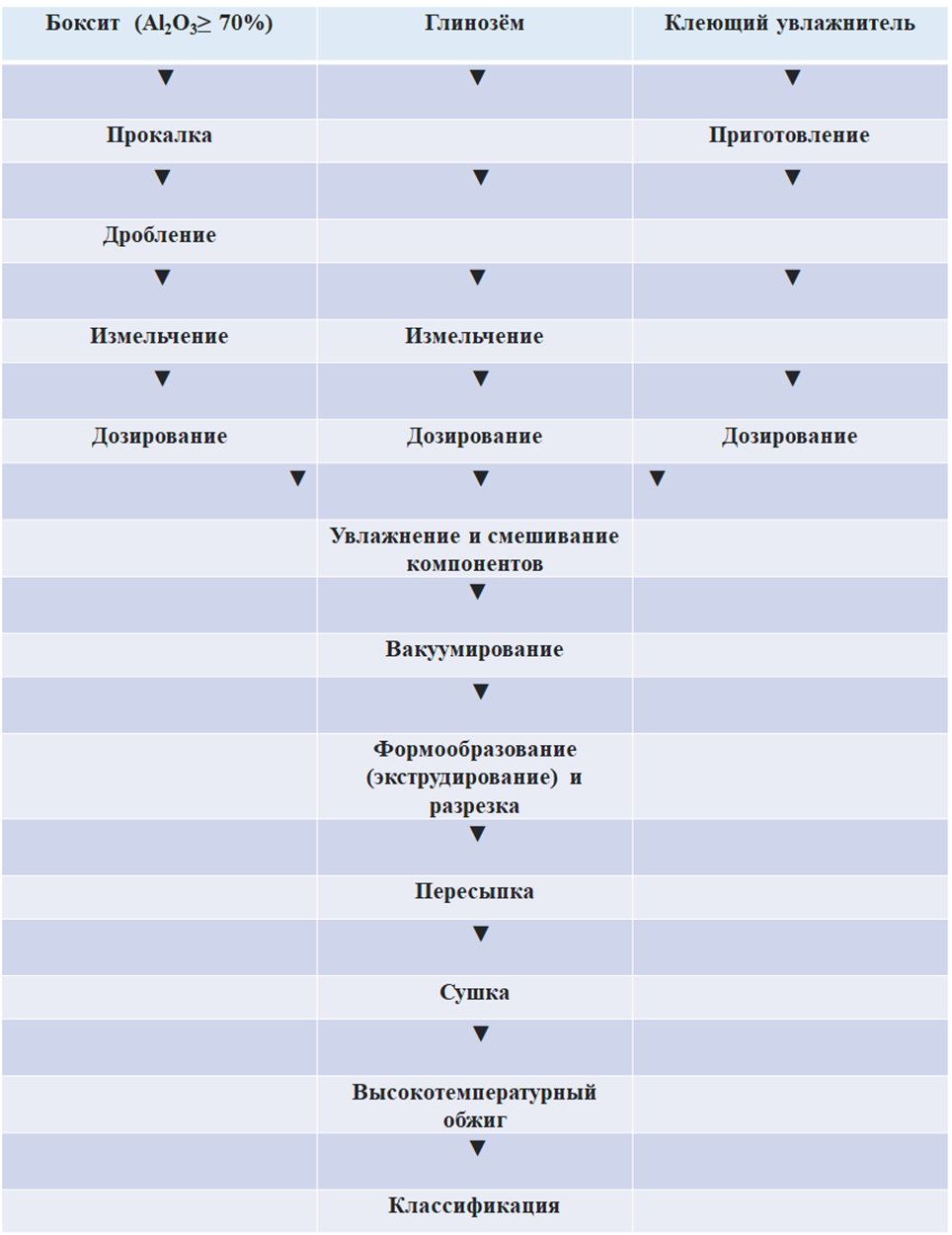

Наиболее известная и относительно простая технологическая схема получения формокорунда приведена в таблице:

Наиболее известная и относительно простая технологическая схема получения формокорунда приведена в таблице:

Более перспективными оказались SG абразивы, в т.ч. под торговой маркой кубитрон, производимые по золь–гель технологии.

Золь – гель технология представляет собой сложный физико–химический процесс, при котором создается коллоидный раствор из моногидроксида алюминия в кислой водной среде, в раствор вводятся специальные модифицирующие добавки, затем коллоид переводится в гелеобразное состояние, обезвоживается, измельчается и прокаливается. Все это требует достаточно специфического оборудования и значительных затрат для ускорения процессов.Создание крупных производств на такой основе пока не осуществлялось, спрос на SG абразивы ограничен высокой стоимостью, на порядок превышающей стоимость плавленых корундов

SG абразивы, изготовленные золь-гель методом, имеют очень малый размер кристаллов, составляющий всего 100--500 нм. Абразивный агломерат размером 0,1…1мм содержит множество микрокристаллических зерен.

Микроструктура показана на рисунке.

Микроструктура показана на рисунке.

Изготавливаются зёрна стандартных зернистостей по FEPA. При этом физико-механические показатели SG зёрен сопоставимы с плавлеными корундовыми абразивами.

Типовые параметры:

Содержание Al2O3 - 99…99,6%.

Плотность - 3,90…3,95 г/см3

Насыпная плотность - 1,75…1,82 г/см3 (в зависимости от зернистости)

Разрушаемость - 50…60%,

Микротвёрдость - 18,1 ГПа

Относительная абразивная способность- 20…25% (относительно алмаза).

Температурный предел устойчивости - менее 1150°С.

Механизм разрушения SG зёрен при высоких нагрузках, в отличии от обычного корунда, носит характер локального излома, с сохранением абразивной способности. И ключевое свойство SG абразивов – это работа зёрен в режиме самозатачивания при шлифовании, за счёт огромного количества «режущих кромок». Стадия «затупления» SG зёрен при работе в абразивном инструменте практически отсутствует, а это является основной проблемой обычного корундового абразива.

Вышеуказанные свойства SG абразивов предопределяет изготовление стандартных абразивных изделий из них по действующим общепринятым технологиям на предприятиях. Их эксплуатация, также, не предусматривает применения специального оборудования на операциях шлифования. Однако, ажиотажного спроса на SG абразивы не отмечается. Основная причина – высокая стоимость материала и, соответственно, изготовленного абразивного инструмента из него.

Экономическая целесообразность применения SG абразивов присутствует только на высокотехнологичных операциях, на которых качество и себестоимость обработки оправдывают затраты.Кроме того, на рядовых операциях (заточка лома, отрезка уголка, зачистка ржавчины…) преимущества SG абразивов нивелируется.

При изготовлении абразивного инструмента с использованием фенольных связующих (круги, шкурка) применение SG зёрен предусматривает специальные рецепты с качественными смолами и др. материалами.Это обеспечивает максимальное использование их свойств и получение уникальных результатов (например, на отрезных операциях, при ленточном шлифовании). Но на любых силовых операциях шлифования с высокими температурами в зоне резания (обдирка например) эффективность не такая явная.

Что касается шлифовальных кругов на керамической связке, то применение SG абразивов требует изменение технологии. Температура обжига кругов не должна превышать 1100°С, при традиционной технологии эта температура превышает 1200°С. Соответственно необходимы низкотемпературные керамические связки, причём для всех выпускаемых изделий на обычных абразивах. В условиях серийного производства кругов удельный вес кругов применением SG зёрен незначителен, но температуру обжига нужно подстраивать под эти изделия. Позволить себе выпускать круги с SGабразивов могут только передовые предприятия, имеющие научный потенциал.

При шлифовании зерна традиционного электрокорунда становятся плоскими, дезактивируются и легко отрываются от абразивных инструментов под действием шлифовальной силы. Срок службы у него небольшой. Однако для керамических зерен, изготовленных золь-гель методом, весь процесс изнашивания представляет собой еще и процесс самозаточки зерен. В течение срока службы новая острая шлифовальная кромка постоянно обнажается, когда пассивирующие мелкие кристаллические зерна отрываются от шлифовальных инструментов под действием шлифовальной силы, что делает зерна всегда острыми. Так, абразивные инструменты, изготовленные из керамических зерен, отличаются длительным сроком службы, хорошими показателями самозатачиваемости, высокой эффективностью резания, а также не пригорают заготовок.

Керамический абразив, полученный золь-гель методом, демонстрирует разницу в поведении абразивных зерен при разрушении. Повреждение кристалла происходит из-за излома, в то время как традиционный электроплавленный оксид алюминия показывает повреждение из-за транскристаллитного излома. Таким образом, прочность керамических зерен в разы выше, чем у обычного плавленого глинозема.

использовать для шлифования труднообрабатываемых материалов, таких как инструментальная сталь, высокопрочная нержавеющая сталь, жаропрочная легированная сталь и т. д.

Типовые параметры:

Содержание Al2O3 - 99…99,6%.

Плотность - 3,90…3,95 г/см3

Насыпная плотность - 1,75…1,82 г/см3 (в зависимости от зернистости)

Разрушаемость - 50…60%,

Микротвёрдость - 18,1 ГПа

Относительная абразивная способность- 20…25% (относительно алмаза).

Температурный предел устойчивости - менее 1150°С.

Механизм разрушения SG зёрен при высоких нагрузках, в отличии от обычного корунда, носит характер локального излома, с сохранением абразивной способности. И ключевое свойство SG абразивов – это работа зёрен в режиме самозатачивания при шлифовании, за счёт огромного количества «режущих кромок». Стадия «затупления» SG зёрен при работе в абразивном инструменте практически отсутствует, а это является основной проблемой обычного корундового абразива.

Вышеуказанные свойства SG абразивов предопределяет изготовление стандартных абразивных изделий из них по действующим общепринятым технологиям на предприятиях. Их эксплуатация, также, не предусматривает применения специального оборудования на операциях шлифования. Однако, ажиотажного спроса на SG абразивы не отмечается. Основная причина – высокая стоимость материала и, соответственно, изготовленного абразивного инструмента из него.

Экономическая целесообразность применения SG абразивов присутствует только на высокотехнологичных операциях, на которых качество и себестоимость обработки оправдывают затраты.Кроме того, на рядовых операциях (заточка лома, отрезка уголка, зачистка ржавчины…) преимущества SG абразивов нивелируется.

При изготовлении абразивного инструмента с использованием фенольных связующих (круги, шкурка) применение SG зёрен предусматривает специальные рецепты с качественными смолами и др. материалами.Это обеспечивает максимальное использование их свойств и получение уникальных результатов (например, на отрезных операциях, при ленточном шлифовании). Но на любых силовых операциях шлифования с высокими температурами в зоне резания (обдирка например) эффективность не такая явная.

Что касается шлифовальных кругов на керамической связке, то применение SG абразивов требует изменение технологии. Температура обжига кругов не должна превышать 1100°С, при традиционной технологии эта температура превышает 1200°С. Соответственно необходимы низкотемпературные керамические связки, причём для всех выпускаемых изделий на обычных абразивах. В условиях серийного производства кругов удельный вес кругов применением SG зёрен незначителен, но температуру обжига нужно подстраивать под эти изделия. Позволить себе выпускать круги с SGабразивов могут только передовые предприятия, имеющие научный потенциал.

При шлифовании зерна традиционного электрокорунда становятся плоскими, дезактивируются и легко отрываются от абразивных инструментов под действием шлифовальной силы. Срок службы у него небольшой. Однако для керамических зерен, изготовленных золь-гель методом, весь процесс изнашивания представляет собой еще и процесс самозаточки зерен. В течение срока службы новая острая шлифовальная кромка постоянно обнажается, когда пассивирующие мелкие кристаллические зерна отрываются от шлифовальных инструментов под действием шлифовальной силы, что делает зерна всегда острыми. Так, абразивные инструменты, изготовленные из керамических зерен, отличаются длительным сроком службы, хорошими показателями самозатачиваемости, высокой эффективностью резания, а также не пригорают заготовок.

Керамический абразив, полученный золь-гель методом, демонстрирует разницу в поведении абразивных зерен при разрушении. Повреждение кристалла происходит из-за излома, в то время как традиционный электроплавленный оксид алюминия показывает повреждение из-за транскристаллитного излома. Таким образом, прочность керамических зерен в разы выше, чем у обычного плавленого глинозема.

использовать для шлифования труднообрабатываемых материалов, таких как инструментальная сталь, высокопрочная нержавеющая сталь, жаропрочная легированная сталь и т. д.

При всех плюсах и минусах SG абразивы перспективны и стимулируют прогрессивные технологии шлифования.