Перспективы совершенствования корундовых абразивных материалов.

Часть 2. Монокорунд

Монокорунд — искусственный абразивный материал, из группы корундовых. Своё название он получил от монокристаллов корунда, образующихся при кристаллизации. Монокорунд состоит из плоскогранных изометричных зёрен монокристаллического строения с небольшим содержанием примесей (1…2%). Главная особенность монокорунда состоит в том, что он получается непосредственно в виде зерна, имеющего высокую механическую прочность, острые кромки и вершины с более выраженным свойством самозатачивания по сравнению с любым электрокорундом. Это обеспечивает ему повышенные режущие свойства. Однако с повышением размеров зерен монокорунда его структура ухудшается и прочность снижается.

Монокорунд отличается от других электрокорундов большой чистотой, причем почти вся окись алюминия в монокорунде представлена корундом с зернами-монокристаллами. Монокорунд содержит не менее 97% Аl2O3, остальное примеси. Показатель содержания физического корунда - не менее 97%, Независимо от способа получения монокорунд обладает лучшими физико-механическими и абразивными показателями, по сравнению с другими корундовыми абразивными материалами:

Часть 2. Монокорунд

Монокорунд — искусственный абразивный материал, из группы корундовых. Своё название он получил от монокристаллов корунда, образующихся при кристаллизации. Монокорунд состоит из плоскогранных изометричных зёрен монокристаллического строения с небольшим содержанием примесей (1…2%). Главная особенность монокорунда состоит в том, что он получается непосредственно в виде зерна, имеющего высокую механическую прочность, острые кромки и вершины с более выраженным свойством самозатачивания по сравнению с любым электрокорундом. Это обеспечивает ему повышенные режущие свойства. Однако с повышением размеров зерен монокорунда его структура ухудшается и прочность снижается.

Монокорунд отличается от других электрокорундов большой чистотой, причем почти вся окись алюминия в монокорунде представлена корундом с зернами-монокристаллами. Монокорунд содержит не менее 97% Аl2O3, остальное примеси. Показатель содержания физического корунда - не менее 97%, Независимо от способа получения монокорунд обладает лучшими физико-механическими и абразивными показателями, по сравнению с другими корундовыми абразивными материалами:

Существует целый ряд способов получения монокорунда: из бокситов методом оксисульфидной электроплавки и парофазным синтезом в автоклавах.

Наиболее известным и промышленно освоенным способом является электроплавка боксита с сернистым железом (колчеданом сернистым) и восстановителем, с последующим выделением монокристаллического корунда. Технология разработана и внедрена более 80 лет назад.

Наиболее известным и промышленно освоенным способом является электроплавка боксита с сернистым железом (колчеданом сернистым) и восстановителем, с последующим выделением монокристаллического корунда. Технология разработана и внедрена более 80 лет назад.

Технология производства электроплавленного монокорунда

Для приготовления шихты при производстве оксисульфидного шлака используются как новые исходные материалы: боксит агломерированный (или кальцинированный); кокс нефтяной; колчедан серный флотационный, так и возвратные плавильного обогатительного отделений.

Монокорунд получают из бокситов методом оксисульфидной плавки, сущность которой заключается в сплавлении боксита с сернистым железом (пиритом) в присутствии восстановителя. Оксисульфидный шлак образуется при плавке глиноземсодержащего сырья в смеси с углеродистым восстановителем в присутствии сульфидной добавки.

Технологическая схема процесса представлена на рисунке:

Для приготовления шихты при производстве оксисульфидного шлака используются как новые исходные материалы: боксит агломерированный (или кальцинированный); кокс нефтяной; колчедан серный флотационный, так и возвратные плавильного обогатительного отделений.

Монокорунд получают из бокситов методом оксисульфидной плавки, сущность которой заключается в сплавлении боксита с сернистым железом (пиритом) в присутствии восстановителя. Оксисульфидный шлак образуется при плавке глиноземсодержащего сырья в смеси с углеродистым восстановителем в присутствии сульфидной добавки.

Технологическая схема процесса представлена на рисунке:

Процесс плавки оксисульфидного шлака осуществляется в трехфазной электрической печи, имеющей подвижную подину и съемный, охлаждаемый водой кожух.

В процессе плавки происходит восстановление примесей боксита углеродом, а также перевод части окиси кальция в сульфиды. Кроме того, имеют место побочные реакции: восстановление окиси алюминия до металла; образование летучего сульфида кремния и карбида титана (при избытке углерода или недостатке серы).

Периодическая подача шихты на всю поверхность ванны обеспечивает закрытый колошник от начала до конца плавки. Плавка сопровождается выделением газообразных продуктов, окиси кремния и алюминия. Часть газов сгорает на колошнике, образуя углекислоту и сернистый газ.

После выключения печи при остывании монокорунда (расплава) в нем происходит кристаллизация окиси алюминия в виде зерен корунда. Более легкоплавкие примеси, в том числе сульфиды алюминия и кальция, застывают позже, образуя прослойки между зернами корунда. В застывшем оксисульфидном шлаке (расплаве) также присутствуют частицы углеродистого материала и включения захваченного ферросплава. В нижней части блока находится слой ферросплава.

Остывший блок оксисульфидного шлака разбивается на копре, подвергается сортировке. Основной продукт дробится до крупности минус 25 мм, обеспечивающей наиболее быстрое и полное разложение.

Благодаря высокой механической прочности и насыпной плотности в процессе шлифования монокорунд имеет высокие режущие свойства при малых усилиях резания. Изометричная форма зерен монокорунда и прочные острые кромки обеспечивают инструментам высокую режущую способность и хорошую самозатачиваемость.

Монокорунд применяется для изготовления инструментов на керамической связке и шлифовальной шкурки, предназначенных для обработки заготовок из закаленных легированных, жаропрочных и кислотоупорных сталей и сплавов.

Главным недостатком процесса производства монокорунда методом оксисульфидной электроплавки является экологические вопросы. Существует необходимость дожига сернистых газов (H2S). Санитарная зона производства требует значительного землеотвода. Затраты на газоочистку, в ряде случаев, делает производство нерентабельным.

Кроме метода оксисульфидной плавки, известен ряд способов получения абразивного монокорунда, в том числе ранее описанный золь-гелиевый, гидротермальный способ, включающий кристаллизацию в гидротермальных условиях; флюсовый способ, заключающийся в добавлении флюса к гидроксиду алюминия, расплавлении и осаждении материала. Флюсовый способ применяют для получения монозёрен с заданной формой и размером частиц.

В процессе плавки происходит восстановление примесей боксита углеродом, а также перевод части окиси кальция в сульфиды. Кроме того, имеют место побочные реакции: восстановление окиси алюминия до металла; образование летучего сульфида кремния и карбида титана (при избытке углерода или недостатке серы).

Периодическая подача шихты на всю поверхность ванны обеспечивает закрытый колошник от начала до конца плавки. Плавка сопровождается выделением газообразных продуктов, окиси кремния и алюминия. Часть газов сгорает на колошнике, образуя углекислоту и сернистый газ.

После выключения печи при остывании монокорунда (расплава) в нем происходит кристаллизация окиси алюминия в виде зерен корунда. Более легкоплавкие примеси, в том числе сульфиды алюминия и кальция, застывают позже, образуя прослойки между зернами корунда. В застывшем оксисульфидном шлаке (расплаве) также присутствуют частицы углеродистого материала и включения захваченного ферросплава. В нижней части блока находится слой ферросплава.

Остывший блок оксисульфидного шлака разбивается на копре, подвергается сортировке. Основной продукт дробится до крупности минус 25 мм, обеспечивающей наиболее быстрое и полное разложение.

Благодаря высокой механической прочности и насыпной плотности в процессе шлифования монокорунд имеет высокие режущие свойства при малых усилиях резания. Изометричная форма зерен монокорунда и прочные острые кромки обеспечивают инструментам высокую режущую способность и хорошую самозатачиваемость.

Монокорунд применяется для изготовления инструментов на керамической связке и шлифовальной шкурки, предназначенных для обработки заготовок из закаленных легированных, жаропрочных и кислотоупорных сталей и сплавов.

Главным недостатком процесса производства монокорунда методом оксисульфидной электроплавки является экологические вопросы. Существует необходимость дожига сернистых газов (H2S). Санитарная зона производства требует значительного землеотвода. Затраты на газоочистку, в ряде случаев, делает производство нерентабельным.

Кроме метода оксисульфидной плавки, известен ряд способов получения абразивного монокорунда, в том числе ранее описанный золь-гелиевый, гидротермальный способ, включающий кристаллизацию в гидротермальных условиях; флюсовый способ, заключающийся в добавлении флюса к гидроксиду алюминия, расплавлении и осаждении материала. Флюсовый способ применяют для получения монозёрен с заданной формой и размером частиц.

Наиболее перспективным видится гидротермальный способ получения монокорунда, который изначально разрабатывался для получения искусственных рубинов и сапфиров (разновидность корундов) для технических нужд. Получаемый этим методом монокорунд, кроме абразивных свойств, проявляет уникальные свойства, благодаря своей идеальной кристаллической структуре и чистоте. Это предопределяет неабразивные сферы применения корунда, которые определяют научно – технический прогресс, среди которых:

- высокоплотные керамические изделия для электроники (подложки и корпуса интегральных микросхем)

- тугоплавкие керамические изделия специального назначения (сопла, литейные формы, элементы футеровок, фильтры, и пр.)

- оптически прозрачная керамика (колбы светоизлучателей, линзы);

- монокристаллы лейкосапфира;

- керамические изделия в медицине (искусственные костные ткани и пр.)

- огнестойкие наполнители, связки и др.

- высокоплотные керамические изделия для электроники (подложки и корпуса интегральных микросхем)

- тугоплавкие керамические изделия специального назначения (сопла, литейные формы, элементы футеровок, фильтры, и пр.)

- оптически прозрачная керамика (колбы светоизлучателей, линзы);

- монокристаллы лейкосапфира;

- керамические изделия в медицине (искусственные костные ткани и пр.)

- огнестойкие наполнители, связки и др.

Особенности технологии получения монокорунда методом гидротермального синтеза

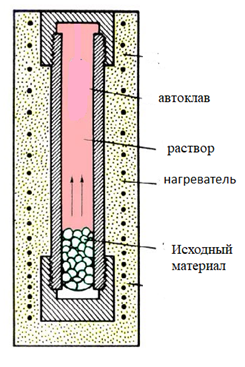

Процесс образования корунда происходит наиболее естественным образом, подобным процессу образования минералов в земной коре. В том и другом случае он происходит при повышенных температурах и давлениях во влажной или парогазовой среде. Основным элементом оборудования являются автоклавы.

В качестве исходного сырья используется гидраргиллит Al(OH)3 (гидроксид алюминия) - промежуточный продукт металлургического производства алюминия (из бокситов способом Байера). Исходный гидраргиллит требует доочистки от примеси Na2O.Технологический цикл синтеза включает загрузку исходного сырья, герметизацию автоклава, его нагрев, изотермическую выдержку и охлаждение.

По окончании процесса выгружается сухой порошок – неклассифицированный корунд, который, затем идет на классификацию. При этом часть монокристаллов (около 10% по массе) присутствует в порошке не в виде самостоятельных частиц, как основная масса материала, а в виде агрегатов частиц, спаянных по границам зерен. Для их разделения требуется помол. Технология позволяет надежно получать порошки монокорунда с размерами кристаллов конкретных интервалов: (1-5) мкм, (5-20) мкм, (20-50) мкм, (50-100) мкм, (100-150) мкм, (150-300) мкм без применения классификации, только путем подбора активатора и выбора определенной продолжительности синтеза.

В качестве исходного сырья используется гидраргиллит Al(OH)3 (гидроксид алюминия) - промежуточный продукт металлургического производства алюминия (из бокситов способом Байера). Исходный гидраргиллит требует доочистки от примеси Na2O.Технологический цикл синтеза включает загрузку исходного сырья, герметизацию автоклава, его нагрев, изотермическую выдержку и охлаждение.

По окончании процесса выгружается сухой порошок – неклассифицированный корунд, который, затем идет на классификацию. При этом часть монокристаллов (около 10% по массе) присутствует в порошке не в виде самостоятельных частиц, как основная масса материала, а в виде агрегатов частиц, спаянных по границам зерен. Для их разделения требуется помол. Технология позволяет надежно получать порошки монокорунда с размерами кристаллов конкретных интервалов: (1-5) мкм, (5-20) мкм, (20-50) мкм, (50-100) мкм, (100-150) мкм, (150-300) мкм без применения классификации, только путем подбора активатора и выбора определенной продолжительности синтеза.

В качестве активаторов используются гидроксиды калия, натрия, бария, алюминия или алкиламмония, тетраборат натрия или хромат кадмия, алюмокалиевые квасцы. Для получения кристаллов определенной геометрической формы в технологии предусмотрено применение т.н. формообразователей. Так, гексагональные пластины образуются при добавлении в исходный гидроксид алюминия: трипропиламина, трибутиламмония и некоторых других соединений. Частицы в форме продолговатых игл образуются при добавлении нитрида бария, ацетата магния, сульфата меди или никеля в концентрации менее 0,001% по массе основного вещества.

Основные преимущества процесса гидротермального синтеза.

1. Экологическая безопасность . Процесс синтеза ведется в замкнутом пространстве автоклава при полном отсутствии отходов и газовых выделений. Единственный побочный эффект – пар, образующийся из кристаллизационной влаги гидраргиллита. Однако, количество пара и не требует утилизации.

Основные преимущества процесса гидротермального синтеза.

1. Экологическая безопасность . Процесс синтеза ведется в замкнутом пространстве автоклава при полном отсутствии отходов и газовых выделений. Единственный побочный эффект – пар, образующийся из кристаллизационной влаги гидраргиллита. Однако, количество пара и не требует утилизации.

1. Технология позволяет получать синтезированный корунд в виде монокристаллов различной степени дисперсности в пределах от 1 до 300 мкм и различной геометрической формы: пластинчатые, игольчатые, бипирамидальные, изометрические и др. Размерами и формой кристаллов можно управлять, подбирая параметры синтеза и состав активаторов. Полученные при этом монокристаллы не имеют внутренних напряжений и дефектов, благодаря чему обладают максимально возможной прочностью.

2. Возможность получать легированный корунд подобный «кубиктрону», а также окрашенные в различные цвета кристаллы корунда (рубин, сапфир и пр.)

3. При синтезе в материал не вносятся какие-либо загрязнения, наоборот автоклавный процесс используют для его очистки. Имеется возможность получение сверхчистого монокорунда.

При всех преимуществах процесса гидротермального синтеза, в абразивной отрасли метод не принят. В период выпуска опытныхобразцов абразивного монокорунда производители абразивов не имели необходимого научного и технологического задела для принятия решения в пользу именно этого способа. Более того, новый материал на порядок дороже традиционных абразивов, по крупности предусматривает ограниченное применение. Поэтому развитие метода ограничилось производством синтетических лейкосапфиров, рубинов и других минералов.

2. Возможность получать легированный корунд подобный «кубиктрону», а также окрашенные в различные цвета кристаллы корунда (рубин, сапфир и пр.)

3. При синтезе в материал не вносятся какие-либо загрязнения, наоборот автоклавный процесс используют для его очистки. Имеется возможность получение сверхчистого монокорунда.

При всех преимуществах процесса гидротермального синтеза, в абразивной отрасли метод не принят. В период выпуска опытныхобразцов абразивного монокорунда производители абразивов не имели необходимого научного и технологического задела для принятия решения в пользу именно этого способа. Более того, новый материал на порядок дороже традиционных абразивов, по крупности предусматривает ограниченное применение. Поэтому развитие метода ограничилось производством синтетических лейкосапфиров, рубинов и других минералов.