Структура и пористость абразивного инструмента.

Часть 1. Структура

Часть 1. Структура

Разнообразие работ, выполняемых в промышленности абразивным инструментом фиксированной геометрической формы (круги, бруски, сегменты), требует значительное количество типоразмеров и характеристик, различающегося геометрическими размерами, видом и маркой абразивного материала, его зернистостью, твердостью, структурой, видом связки и т.д. Все характеристики абразивного инструмента предусмотрены в соответствующих стандартах, которые регламентируют показатели и обеспечивают идентификацию продукции любого производителя, в любой стране. Однако, в рамках стандартных нормативов и показателей, каждый производитель разрабатывает и производит абразивный инструмент по собственной технологии, разном техническом уровне, при этом маркирует продукцию в соответствии с общепринятыми правилами.

Как правило, пользователь при выборе характеристик абразивного инструмента руководствуется ограниченным количеством параметров, таких как геометрические размеры, марка абразива и его зернистость, твёрдость, тип связки и рабочая скорость. При этом пользователь рассчитывает, что по заданным основным параметрам будут воспроизводится необходимые эксплуатационные параметры абразивного инструмента. К сожалению, на практике эксплуатационные показатели кругов разных производителей могут значительно различаться. Эта разница обусловлена техническим уровнем предприятий, системой разработки рецептов (или её отсутствием), наличием соответствующих специалистов.

Нужно понимать, что любой показатель абразивного инструмента не берётся с «потолка», а рассчитывается по научно обоснованным методикам. Для изготовления используется технология и рецепты, которые обеспечивают получение необходимых показателей продукции.

При разработке и изготовлении абразивного инструмента плотность и структура изначально считалась наиболее надежными средствами предсказания твердости связанного абразивного инструмента, интенсивности износа инструмента, необходимой мощности шлифования и технологичности изготовления. Более 100 лет назад фирмой Norton была разработана система классификации абразивного инструмента по основным эксплуатационным параметрам, разработана система разработки рецептов. До настоящего времени эта классификация предусмотрена в стандартах и используется при разработке рецептур и технологии абразивного инструмента. Эта система основана на таком понятии, как структура абразивного инструмента, которая не определяет собственно внутреннего строения изделия.

Для справки. Структура —это соотношение объемов шлифовального материала, связки и пор в абразивном инструменте.

И вся эта стройная система привязана к твёрдости абразивного инструмента, которая во многом зависит от количества зерна и связки. Каждой структуре, независимо от зернистости и твердости инструмента, соответствует определенный заданный объем зерен. Меняется количество зерна — меняется структура.

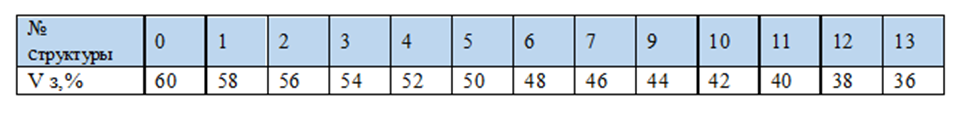

Основой системы структур является объёмное содержание абразивного зерна в инструменте. Обозначаются структуры номерами, причём структуре №1 соответствует объём V з=60%, а номер структуры повышается на единицу с уменьшением зерна на 2%

Как правило, пользователь при выборе характеристик абразивного инструмента руководствуется ограниченным количеством параметров, таких как геометрические размеры, марка абразива и его зернистость, твёрдость, тип связки и рабочая скорость. При этом пользователь рассчитывает, что по заданным основным параметрам будут воспроизводится необходимые эксплуатационные параметры абразивного инструмента. К сожалению, на практике эксплуатационные показатели кругов разных производителей могут значительно различаться. Эта разница обусловлена техническим уровнем предприятий, системой разработки рецептов (или её отсутствием), наличием соответствующих специалистов.

Нужно понимать, что любой показатель абразивного инструмента не берётся с «потолка», а рассчитывается по научно обоснованным методикам. Для изготовления используется технология и рецепты, которые обеспечивают получение необходимых показателей продукции.

При разработке и изготовлении абразивного инструмента плотность и структура изначально считалась наиболее надежными средствами предсказания твердости связанного абразивного инструмента, интенсивности износа инструмента, необходимой мощности шлифования и технологичности изготовления. Более 100 лет назад фирмой Norton была разработана система классификации абразивного инструмента по основным эксплуатационным параметрам, разработана система разработки рецептов. До настоящего времени эта классификация предусмотрена в стандартах и используется при разработке рецептур и технологии абразивного инструмента. Эта система основана на таком понятии, как структура абразивного инструмента, которая не определяет собственно внутреннего строения изделия.

Для справки. Структура —это соотношение объемов шлифовального материала, связки и пор в абразивном инструменте.

И вся эта стройная система привязана к твёрдости абразивного инструмента, которая во многом зависит от количества зерна и связки. Каждой структуре, независимо от зернистости и твердости инструмента, соответствует определенный заданный объем зерен. Меняется количество зерна — меняется структура.

Основой системы структур является объёмное содержание абразивного зерна в инструменте. Обозначаются структуры номерами, причём структуре №1 соответствует объём V з=60%, а номер структуры повышается на единицу с уменьшением зерна на 2%

Разработанная система рассматривает абразивный инструмент как сумму объемов зерна, связки пор:

V из = V з +V св + V п = 100%,

где V из – объем изделия, принятый за 100 %;

V з – объем зерна, %;

V cв – объем связки, %;

V п – объем пор, % .

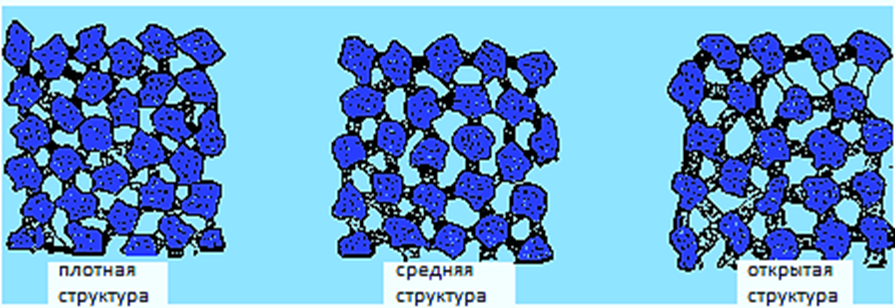

Структуры 1…4 относят к закрытым (плотным), структуры 5…8 к средним или

нормальным, структуры 9…12 – к открытым

V из = V з +V св + V п = 100%,

где V из – объем изделия, принятый за 100 %;

V з – объем зерна, %;

V cв – объем связки, %;

V п – объем пор, % .

Структуры 1…4 относят к закрытым (плотным), структуры 5…8 к средним или

нормальным, структуры 9…12 – к открытым

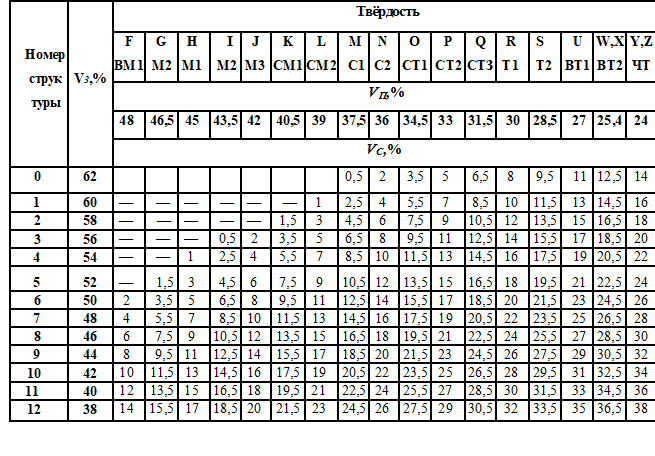

На основании вышеуказанных зависимостей разработана общепринятая система в виде таблицы, на основании которой производится расчёт рецептов абразивного инструмента и заданная плотность абразивного инструмента. Ниже, в качестве примера, приведена таблица 2 для абразивного инструмента на керамической связке. Для инструмента на бакелитовой связке таблица может быть предоставлена по отдельному запросу.

Таблица 2

Таблица 2

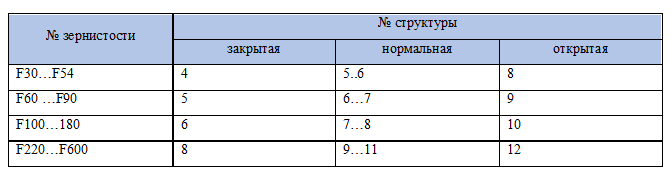

Как правило, для стандартного абразивного инструмента на керамической связке применяемые структуры назначаются в зависимости от зернистости (табл.3). Из таблицы понятно, что «нормальная» структура для крупнозернистого абразивного инструмента соответствует «плотной» структуре для мелкозернистого инструмента. Эта градация фактически отражает связь между удельной поверхностью зерен (которая растет с уменьшением зернистости) и рекомендуемым диапазоном концентрации абразивной фазы.

Таблица 3

Таблица 3

Как было отмечено, в абразивном инструменте на любой связке имеются поры, причем в инструменте на керамической и бакелитовой связках поры занимают объем больший, чем в инструменте на вулканитовой связке. Причём пористость напрямую зависит от твёрдости и структуры (табл. 2). Регулируемая пористость необходима абразивному инструменту, так как чем больше суммарный объем пор и чем крупнее сами поры, тем эффективнее удаляется стружка при резании, лучше охлаждение места контакта инструмента и детали (в зоне шлифования), быстрее идет самозатачивание абразивного инструмента и легче шлифование, особенно труднообрабатываемых материалов. В то же время инструмент с высоким содержанием пор менее прочен и подвергается большему изнашиванию, чем инструмент более плотный, монолитный. Следовательно, абразивный инструмент для каждой конкретной операции шлифования должен иметь необходимую структуру и пористость. Особенно это актуально для шлифовальных кругов на керамической связке, на которых целесообразно сосредоточится.

В рамках вышеперечисленных структур, рецептов и технологий полученная пористость, в большинстве случаев, обеспечивает эффективность шлифования. Более того, пористость можно регулировать прессованием заготовок кругов до заданной плотности и твёрдости, а свойствами связки и технологией обжига кругов регулируется усадка и уплотнение круга. На некоторых операциях шлифования «естественной» пористости кругов (до 45%) недостаточно, когда лимитирующими факторами являются высокие требования к отсутствию прижогов и термических микротрещин на обрабатываемой поверхности. В таком случае применяются высокопористые шлифовальные круги поры в которых получены благодаря применению различных наполнителей.

В рамках вышеперечисленных структур, рецептов и технологий полученная пористость, в большинстве случаев, обеспечивает эффективность шлифования. Более того, пористость можно регулировать прессованием заготовок кругов до заданной плотности и твёрдости, а свойствами связки и технологией обжига кругов регулируется усадка и уплотнение круга. На некоторых операциях шлифования «естественной» пористости кругов (до 45%) недостаточно, когда лимитирующими факторами являются высокие требования к отсутствию прижогов и термических микротрещин на обрабатываемой поверхности. В таком случае применяются высокопористые шлифовальные круги поры в которых получены благодаря применению различных наполнителей.

Высокопористые круги могут иметь объем пор до 75 %. Чаще всего используются для образования пор выгорающие наполнители, которые в процессе термообработки выгорают и образуют в шлифовальном круге поры.Другим способом получения пористости в керамических кругах может быть использование полых микросфер, которые обеспечивают получение заданной пористости кругов и разрушаются в процессе шлифования (разламываются). Гранулометрический состав вводимых наполнителей может не отличаться от грансостава абразивного зерна в круге, а размеры зерен наполнителя могут даже превышать размеры зерен абразива.

При всей простоте и понятности технологии изготовления и эксплуатации высокопористого абразивного инструмента, вопрос его эффективности более 90 лет является предметом полемики и спекуляций. Количество научных трудов по теме технологии высокопористых кругов зашкаливает, а их производство не превышает 1% от общего выпуска шлифовальных кругов. Только детальный анализ всех аспектов может объективно раскрыть для пользователей тему высокопористых кругов.

При всей простоте и понятности технологии изготовления и эксплуатации высокопористого абразивного инструмента, вопрос его эффективности более 90 лет является предметом полемики и спекуляций. Количество научных трудов по теме технологии высокопористых кругов зашкаливает, а их производство не превышает 1% от общего выпуска шлифовальных кругов. Только детальный анализ всех аспектов может объективно раскрыть для пользователей тему высокопористых кругов.