Полироли для автомобилей (car polish). Состояние вопроса. Составы и рецепты.

Мир автолюбителей красочен, многолик!!! Красивый четырёхколёсный конь призван демонстрировать окружающим социальный статус владельца и является у многих предметом гордости!!! Но…

Мир автолюбителей красочен, многолик!!! Красивый четырёхколёсный конь призван демонстрировать окружающим социальный статус владельца и является у многих предметом гордости!!! Но…

Новый автомобиль всегда выглядит отлично и радует глаз своим блеском. Однако, в процессе эксплуатации лакокрасочное покрытие (ЛКП) блекнет, блеск куда-то девается, а на поверхности кузова становятся заметны царапины, сколы, потертости и прочие повреждения.

Для справки. Лакокрасочное покрытие - это покрытие, состоящее из лака и краски, которое наносится на поверхность для защиты ее от коррозии, воздействия атмосферных условий, а также для придания эстетического вида.

Непрерывный контакт с внешней средой и механические воздействия сказываются на состоянии покрытия. Для лакокрасочного покрытия губительным является солнечный свет – ультрафиолет его разрушает, и оно постепенно выцветает, теряя насыщенность. Зимой не менее пагубно влияет обилие химических реагентов на дорожном покрытии.

Чтобы снизить разрушительное воздействие окружающей среды на кузов автомобиля и устранить уже появившиеся следы старения ЛКП требуется защита и полировка, которая считается одним из самых лучших и простых методов освежить автомобиль. Для этого используются различные автополироли, которые образуют на поверхности кузова тонкую глянцевую пленку, которая защищает кузов и придает ему вид нового. Автополироли выпускаются для разного назначения: для реставрации, обновления, удаления царапин, защиты, восстановления лакокрасочного покрытия.

В торговых сетях предлагается огромное количество видов и разновидностей автомобильных полиролей, выпускаемых в различных формах, причём в различных ценовых сегментах.

Для справки. Лакокрасочное покрытие - это покрытие, состоящее из лака и краски, которое наносится на поверхность для защиты ее от коррозии, воздействия атмосферных условий, а также для придания эстетического вида.

Непрерывный контакт с внешней средой и механические воздействия сказываются на состоянии покрытия. Для лакокрасочного покрытия губительным является солнечный свет – ультрафиолет его разрушает, и оно постепенно выцветает, теряя насыщенность. Зимой не менее пагубно влияет обилие химических реагентов на дорожном покрытии.

Чтобы снизить разрушительное воздействие окружающей среды на кузов автомобиля и устранить уже появившиеся следы старения ЛКП требуется защита и полировка, которая считается одним из самых лучших и простых методов освежить автомобиль. Для этого используются различные автополироли, которые образуют на поверхности кузова тонкую глянцевую пленку, которая защищает кузов и придает ему вид нового. Автополироли выпускаются для разного назначения: для реставрации, обновления, удаления царапин, защиты, восстановления лакокрасочного покрытия.

В торговых сетях предлагается огромное количество видов и разновидностей автомобильных полиролей, выпускаемых в различных формах, причём в различных ценовых сегментах.

Для большинства автомобилистов нужна качественная полироль по адекватной цене. И тут возникают вопросы, на что ориентироваться. Нормативная база (стандарты, ТУ) малодоступна для пользователя. На большинстве упаковок или таре не указываются ссылки на нормативные документы, технические требования, состав. В лучшем случае назначение и непонятные аббревиатуры. Рекомендации и реклама производителей, даже брендовой продукции, ограничивается описанием назначения и рекомендациями типа зелёной (красной, синей, оранжевой) крышечки, тюбика и рассчитана на малограмотного потребителя.

Однако, ситуация не безнадёжная. Заводская подготовка кузова автомобиля безукоризненна и сохраняется длительное время. Это обеспечивается применением эффективных полиролей и технологий. Что важно знать?

Однако, ситуация не безнадёжная. Заводская подготовка кузова автомобиля безукоризненна и сохраняется длительное время. Это обеспечивается применением эффективных полиролей и технологий. Что важно знать?

Этапы полирования

Полирование лакокрасочного покрытия для получения качественной устойчивой поверхности не может быть одностадийным процессом. Косметическая одноразовая обработка с однодневным эффектом не может называться термином полирование.

Как минимум, должны быть предусмотрены следующие этапы полирования:

- Устранение небольших дефектов лакокрасочного покрытия путём шлифования с применением тонко зернистых (до P1000) абразивных средств (шлифшкурка, скотч-брайт)

- Восстановление отражающей способности (блеска) поверхности с использованием полировальных составов с ультратонкими абразивными материалами

- Зеркальная доводка поверхности полиролью с плёнкообразующими и защитными составляющими

- Консервация поверхности специальной полиролью для длительной эксплуатации или хранения (при необходимости).

Для выполнения указанных этапов полирования применяются соответствующие операции полировальные составы различной консистенции (паста, гель, суспензия, крем и т.д.) содержащие целый ряд компонентов с различными функциями. Если использовать только воски (парафины и т.п.), то должно быть понятно, что на поверхности будет образовываться плёнка с такой же твёрдостью и устойчивостью, как сам воск, т.е. мягкая и легко удаляемая. Это касается и кремнийорганических соединений (силикон). Такие полироли просто наносить, но недостатком может быть недолговечность покрытия. Стойкость к химическим воздействиям и механическим повреждениями у восковых полиролей невысока, поэтому покрытие может быть разрушено даже при мойке, если используется мощная струя воды. Поэтому в составе профессиональных автополиролей используется целая гамма материалов с различными функциями.

Составляющие компоненты профессиональных автополиролей и их назначение:

1. Абразивная составляющая менее 10мкм (сверхтонкие абразивные материалы Р2500, глины, мраморная пудра, мел). Предназначены для удаления микроскопического слоя лакокрасочной поверхности с целью устранения дефектов ( неглубоких царапин и пятен).

2. Восковая составляющая (воск, парафин, монтан-воск с Тпл.72-83°С; карнаубский воск, имеющий температуру плавления 83-91°С и т.д.) Образуют водоотталкивающую плёнку. Придают поверхности высокую отражающую способность (блеск).

3. Силиконовые жидкости с кинематической вязкостью от 300 до 1000 сСт, относящиеся к классу кремнийорганических олигомеров. Предпочтительно используют силиконовые масла или полиметилсилоксановые жидкости. Образуют водоотталкивающую плёнку. Придают поверхности высокую отражающую способность (блеск).

4. Гелеобразующие компоненты в виде смеси, состоящей из оксиэтилированного алкилфенола, глицерина или этиленгликоля.

5. Загуститель (олеиновая кислота, стеариновая кислота)

6. Углеводородный растворитель и вода. В качестве углеводородного растворителя используют уайт-спирит, скипидар, а в качестве спирта - спирт изопропиловый.

7. Эмульгирующие добавки в виде линейных полимеров (например поливинилацетат). Улучшается равномерность распределения состава при располировывании, его проникающая способность в поверхностные микропоры и микротрещины, что способствует повышению прочности образуемого покрытия и улучшению консервирующе-защитного воздействия на лакокрасочные поверхности по влагостойкости и атмосфероустойчивости.

8. Аминосодержащие соединения, например, ди- или триэтаноламин

9. Отдушка, например ароматизирующая присадка, устраняющая неприятные запахи полирующего состава и обеспечивающая комфортность работы с ним

10. Нанокерамические порошки на базе диоксида кремния (SiO2), для получения повышенной твёрдости покрытия, а также в качестве загустителя.

11. Водный щелочной раствор силикатов натрия (жидкое стекло, канцелярский клей), для повышения долговечности покрытия и заполнения микроцарапин

12. Канифоль и другие компоненты…

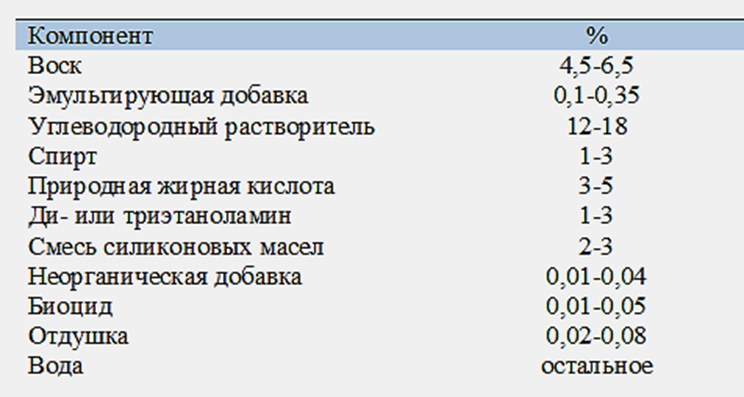

Используя вышеуказанные материалы, с учётом их назначения, можно создавать автополироли с заданными характеристиками. Понятно, что ключевым показателем состава является процентное содержание компонентов. В большинстве случаев составы профессиональных автополиролей не разглашаются, являются ноу-хау и собственностью производителей. Для понимания целесообразно привести один из используемых рецептов жидкой финишной автополироли:

Полирование лакокрасочного покрытия для получения качественной устойчивой поверхности не может быть одностадийным процессом. Косметическая одноразовая обработка с однодневным эффектом не может называться термином полирование.

Как минимум, должны быть предусмотрены следующие этапы полирования:

- Устранение небольших дефектов лакокрасочного покрытия путём шлифования с применением тонко зернистых (до P1000) абразивных средств (шлифшкурка, скотч-брайт)

- Восстановление отражающей способности (блеска) поверхности с использованием полировальных составов с ультратонкими абразивными материалами

- Зеркальная доводка поверхности полиролью с плёнкообразующими и защитными составляющими

- Консервация поверхности специальной полиролью для длительной эксплуатации или хранения (при необходимости).

Для выполнения указанных этапов полирования применяются соответствующие операции полировальные составы различной консистенции (паста, гель, суспензия, крем и т.д.) содержащие целый ряд компонентов с различными функциями. Если использовать только воски (парафины и т.п.), то должно быть понятно, что на поверхности будет образовываться плёнка с такой же твёрдостью и устойчивостью, как сам воск, т.е. мягкая и легко удаляемая. Это касается и кремнийорганических соединений (силикон). Такие полироли просто наносить, но недостатком может быть недолговечность покрытия. Стойкость к химическим воздействиям и механическим повреждениями у восковых полиролей невысока, поэтому покрытие может быть разрушено даже при мойке, если используется мощная струя воды. Поэтому в составе профессиональных автополиролей используется целая гамма материалов с различными функциями.

Составляющие компоненты профессиональных автополиролей и их назначение:

1. Абразивная составляющая менее 10мкм (сверхтонкие абразивные материалы Р2500, глины, мраморная пудра, мел). Предназначены для удаления микроскопического слоя лакокрасочной поверхности с целью устранения дефектов ( неглубоких царапин и пятен).

2. Восковая составляющая (воск, парафин, монтан-воск с Тпл.72-83°С; карнаубский воск, имеющий температуру плавления 83-91°С и т.д.) Образуют водоотталкивающую плёнку. Придают поверхности высокую отражающую способность (блеск).

3. Силиконовые жидкости с кинематической вязкостью от 300 до 1000 сСт, относящиеся к классу кремнийорганических олигомеров. Предпочтительно используют силиконовые масла или полиметилсилоксановые жидкости. Образуют водоотталкивающую плёнку. Придают поверхности высокую отражающую способность (блеск).

4. Гелеобразующие компоненты в виде смеси, состоящей из оксиэтилированного алкилфенола, глицерина или этиленгликоля.

5. Загуститель (олеиновая кислота, стеариновая кислота)

6. Углеводородный растворитель и вода. В качестве углеводородного растворителя используют уайт-спирит, скипидар, а в качестве спирта - спирт изопропиловый.

7. Эмульгирующие добавки в виде линейных полимеров (например поливинилацетат). Улучшается равномерность распределения состава при располировывании, его проникающая способность в поверхностные микропоры и микротрещины, что способствует повышению прочности образуемого покрытия и улучшению консервирующе-защитного воздействия на лакокрасочные поверхности по влагостойкости и атмосфероустойчивости.

8. Аминосодержащие соединения, например, ди- или триэтаноламин

9. Отдушка, например ароматизирующая присадка, устраняющая неприятные запахи полирующего состава и обеспечивающая комфортность работы с ним

10. Нанокерамические порошки на базе диоксида кремния (SiO2), для получения повышенной твёрдости покрытия, а также в качестве загустителя.

11. Водный щелочной раствор силикатов натрия (жидкое стекло, канцелярский клей), для повышения долговечности покрытия и заполнения микроцарапин

12. Канифоль и другие компоненты…

Используя вышеуказанные материалы, с учётом их назначения, можно создавать автополироли с заданными характеристиками. Понятно, что ключевым показателем состава является процентное содержание компонентов. В большинстве случаев составы профессиональных автополиролей не разглашаются, являются ноу-хау и собственностью производителей. Для понимания целесообразно привести один из используемых рецептов жидкой финишной автополироли:

Не менее важна технология приготовления полироли.

Процесс производства автополироли зависит от используемых компонентов и консистенции состава (паста, гель, суспензия, крем). Жидкими составами пользоваться удобно, но концентрация активных компонентов невысокая. Твёрдые составы требуют значительных трудозатрат и специального инструмента, но наиболее эффективны. Пользователи предпочитают гели, крема и мягкие пасты.

Типовой процесс приготовления полироли может быть следующим:

Требования к качественным показателям автополиролей должны регламентироваться какими-либо нормативными документами (стандартами, ТУ, техзаданиями, методиками и т.п.). Ссылки на эти нормативные документы должны присутствовать на упаковке и в сопроводительных документах. Это гарантирует пользователю основные качественные показатели полироли и полученного покрытия.

В перечень качественных показателей автополироли включено достаточно много показателей, таких как гидрофобность, водостойкость, атмосферостойкость, высокую отражающую способность (с помощью блескомера), полирующая способность и т.д.. Понятно, что каждый производитель ориентируется на общепринятые нормативы и методики.

Чтобы понять, насколько серьёзные требования предъявляются к профессиональным полиролям для автопрома, в качестве примера можно привести показатели качества автополиролей с ориентировочными значениями:

Процесс производства автополироли зависит от используемых компонентов и консистенции состава (паста, гель, суспензия, крем). Жидкими составами пользоваться удобно, но концентрация активных компонентов невысокая. Твёрдые составы требуют значительных трудозатрат и специального инструмента, но наиболее эффективны. Пользователи предпочитают гели, крема и мягкие пасты.

Типовой процесс приготовления полироли может быть следующим:

- Воск (парафин) нагревают до температуры плавления и полностью разжижают. Иногда применяется способ разжижения воска (парафина) в растворителях, путём интенсивного размешивания или длительного замачивания.

- Гелеобразующие компоненты, эмульгаторы, поверхностно-активные вещества, силиконовые масла и другие ингредиенты диспергируются в растворителе или силиконовом масле.

- Полученные разжиженные восковые составляющие и дисперсии со вспомогательными веществами эмульгируются вместе..

- Микропорошки абразивных материалов, нанопорошки добавляются в последнюю очередь

- Эмульсия охлаждается с образованием составов разной консистенции.

Требования к качественным показателям автополиролей должны регламентироваться какими-либо нормативными документами (стандартами, ТУ, техзаданиями, методиками и т.п.). Ссылки на эти нормативные документы должны присутствовать на упаковке и в сопроводительных документах. Это гарантирует пользователю основные качественные показатели полироли и полученного покрытия.

В перечень качественных показателей автополироли включено достаточно много показателей, таких как гидрофобность, водостойкость, атмосферостойкость, высокую отражающую способность (с помощью блескомера), полирующая способность и т.д.. Понятно, что каждый производитель ориентируется на общепринятые нормативы и методики.

Чтобы понять, насколько серьёзные требования предъявляются к профессиональным полиролям для автопрома, в качестве примера можно привести показатели качества автополиролей с ориентировочными значениями:

На этом фоне методические рекомендации ряда торговых марок выглядят неоднозначно: Определить эффективность защитной полировки довольно просто. Если вылить на капот машины ковшик воды, жидкость соберется на поверхности крупными каплями????

Продолжение следует.

За более подробной информацией по составам полиролей необходимо обращаться к автору статьи по контактным данным сайта.

Продолжение следует.

За более подробной информацией по составам полиролей необходимо обращаться к автору статьи по контактным данным сайта.