Большая часть отечественных машиностроительных предприятий формируют операции шлифования по старым критериям, на базе станков универсального назначения. Соответственно, станочный парк и технологии находятся на постсоветском уровне. При этом, объём абразивной обработки составляет более 30% от всей металлообработки, а в подшипниковой промышленности свыше 70%.

В зарубежной практике удельных вес операций шлифования в металлообработке достигает 60%, а некоторых отраслях до 80%. Вместо операций лезвийной обработки, с большим съёмом материала, используется точное литьё, штамповка, порошковые композиты с последующим шлифованием и доводкой.

При всём многообразии абразивного инструмента, исключительно абразивы на керамической связке отражают уровень развития промышленности. В особой мере это относится к изготовлению ответственных высокоточных деталей авиационной техники, для автомобилей, станков, инструмента и прочей машиностроительной продукции, характеризующихся высокой наукоёмкостью, трудоемкостью и себестоимостью их обработки.

С использованием абразивного инструмента на керамической связке производится более 90% шлифовальных операций на наших предприятиях. Ассортимент только шлифовальных кругов на керамической связке насчитывает более 20 тысяч типоразмеров и характеристик. Ассортимент бакелитовых кругов значительно уступает керамическим и в большей мере ориентирован на металлургический комплекс.

Предприятиями отечественной абразивной отрасли выпускается керамические круги универсального назначения, который не идентифицирован под конкретные операции шлифования. Есть только общие рекомендации по выбору и требования. Поэтому, в качестве исходных данных для определения характеристики для заказа абразивного инструмента предприятиями используются требования техпроцессов и производственных карт (если они имеются). Работы по оптимизации режимов и подбору перспективных параметров абразивного инструмента квалифицировано практически не проводятся. Это позволяет нашим производителям не напрягаться по поводу разработки новых технологий абразивов и выпускать универсальную продукцию невысокого качества, без предоставления каких-либо гарантий и рекомендаций. При заказе кругов от покупателей требуют «полную характеристику, согласно стандарта, тем самым снимая всю ответственность за результаты эксплуатации круга.

«Ведущие мировые производители» практикуют другую крайность: на любую операцию шлифования имеется рекомендация и «специальный шлифкруг» со сложной системой идентификации, что не позволяет потребителю «обдуманно выбирать» характеристики абразивного инструмента под конкретную операцию шлифования. При этом, покупателю навязывается много ненужных опций, которые приводят к значительному удорожанию шлифовальных кругов. Покупатель, при необходимости, получает и рекомендаций по режимам шлифования. Понятно, что «лидеры абразивов» используют много марок связок и абразивных материалов, но никогда не афишируют, что 90% продукции выпускают по самой обычной технологии, ничем не лучшей «совковой»

Таким образом, наши абразивные предприятия не могут предоставить информацию покупателю по выбору абразивов, зарубежные не хотят терять влияние на выбор покупателя и, соответственно, прибыль. В любом случае, предприятия являются заложниками ситуации, при которой можно было бы приобрести недорогой абразивный инструмент у отечественного производителя. Но не всё так безнадёжно.

Уровень подготовки специалистов на машиностроительных предприятиях достаточно высокий и оптимизировать процесс выбора абразивного инструмента абсолютно реально. Для этого достаточно:

а) иметь информацию, которая позволит правильно выбрать характеристику абразивного инструмента;

б) правильно заказать у производителя необходимый абразивный инструмент и изыскать возможность легитимно проверить качество, чтоб не обманули.

Исчерпывающие рекомендации по выбору шлифовальных кругов на конкретные операции шлифования были разработаны в 70−80 годы прошлого века учёными отраслевых НИИ. Однако, перспективные разработки не получили широкого внедрения на предприятиях, хотя были учтены при создании отраслевых нормативовНапример, для наиболее показательных операций плоского шлифования в ранее действующих стандартах на шлифовальные круги (ГОСТ2424), кроме технических параметров кругов, для указанной операции, были приведены требуемые эксплуатационные показатели (табл1), определяющие эксплуатационные показатели, обязательные для производителей.

С помощью этой таблицы специалисты предприятий могут уточнить основные параметры кругов. Однако, зернистость и твёрдость приведены в широком диапазоне и целесообразно уточнять влияние этих параметров на эксплуатационные свойства кругов:

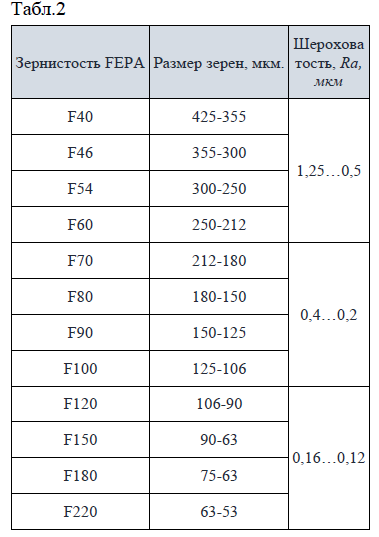

Зернистость кругов формирует производительность процесса и обеспечивает требуемую шероховатость обработанной поверхности. Из табл.2 видно, что существует прямая зависимость между зернистостью круга и шероховатостью обработанной поверхности. Чем крупнее зернистость абразивного материала, тем больше значения высотных параметров шероховатости Ra.

Правила выбора зернистости следующие:

— Шлифовальные круги с использованием крупных номеров зернистости применяются на шлифовальных операциях с удалением больших припусков, при обработке материалов, которые вызывают заполнение пор круга, например при обработке латуни, меди, алюминия и при большой площади контакта круга с обрабатываемой деталью

— Средне- и мелкозернистые круги применяются для получения шероховатости в пределах Ra 0,32−0,03; при обработке закаленных сталей и твердых сплавов, при окончательном шлифовании, заточке и доводке инструментов; при высоких требованиях к точности обрабатываемого профиля детали.

— С уменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единице рабочей поверхности, но уменьшается съём материала с обрабатываемой детали за единицу времени.

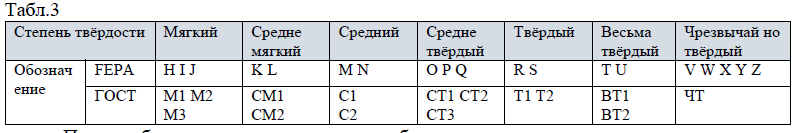

-Уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска.Твердость шлифовальных кругов — это показатель, характеризующий прочность удержания зерна в круге. Твердость меняется в зависимости от количества связующего вещества и абразивного материала, из которых состоит круг (Табл.3). Твердость круга является не мерой твердости абразивного материала, а мерой способности связующего удерживать абразивные зерна в круге.

При выборе твердости круга необходимо руководствоваться следующими постулатами:

— При обработке материалов с высокой твердостью абразивные зёрна интенсивнее истираются и затупляются. Удаление затупившихся зерен скорее происходит в сравнительно «мягких» кругах. Поэтому для обработки твердых материалов следует применять «мягкие» круги, а для обработки материалов невысокой твердости — более твердые. Исключение составляет медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом.

— С увеличением площади контакта между кругом и изделием давление на единицу круга уменьшается и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более «мягкий» круг.

— Чем больше окружная скорость круга, при прочих равных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы — при большой скорости изделия и поперечной подаче — применяются более твердые круги.

— При шлифовании без охлаждения (всухую) следует использовать более мягкие круги, чем при работе с охлаждением.

— При шлифовании неровных, прерывистых поверхностей применяют более твердые инструменты, чем при шлифовании ровных поверхностей.

— На автоматических станках устойчивых и жестких конструкций со спокойным ходом шпинделя применяются более мягкие круги, чем на станках с ручными подачами.

— Мелкозернистые инструменты должны быть относительно меньшей твердости, а крупнозернистые — большей.

— При заточке лезвий закаленных инструментов, при шлифовании и заточке пластинок из твердых сплавов, при обработке поверхностей изделий, плохо отводящих тепло, тонких, с отверстиями (типа труб) и т. п. применяют мягкие шлифовальные круги.

— «Мягкие» круги экономичнее «твердых», так как реже правятся и позволяют вести обработку с более интенсивными режимами. Однако твердость их не должна быть низкой, чтобы они быстро не изнашивались и не теряли форму, особенно при врезном профильном шлифовании.

От твёрдости круга в значительной степени зависит и шероховатость обработанной поверхности. Твердость шлифовального круга оказывает сложное влияние на шероховатость. Для конкретных условий и режимов шлифования существует оптимальная твердость, при которой достигается минимальный уровень шероховатости. Уменьшение или увеличение твердости круга относительно оптимальной приводит к увеличению шероховатости.

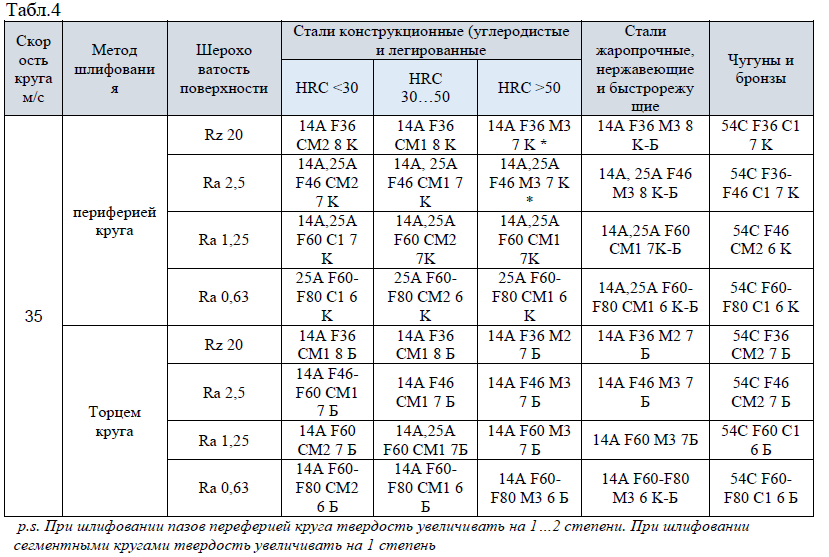

Для иллюстрации рекомендаций целесообразно привести таблицу 4, с помощью которой можно безошибочно выбрать характеристику шлифовального круга для операций плоского шлифования:

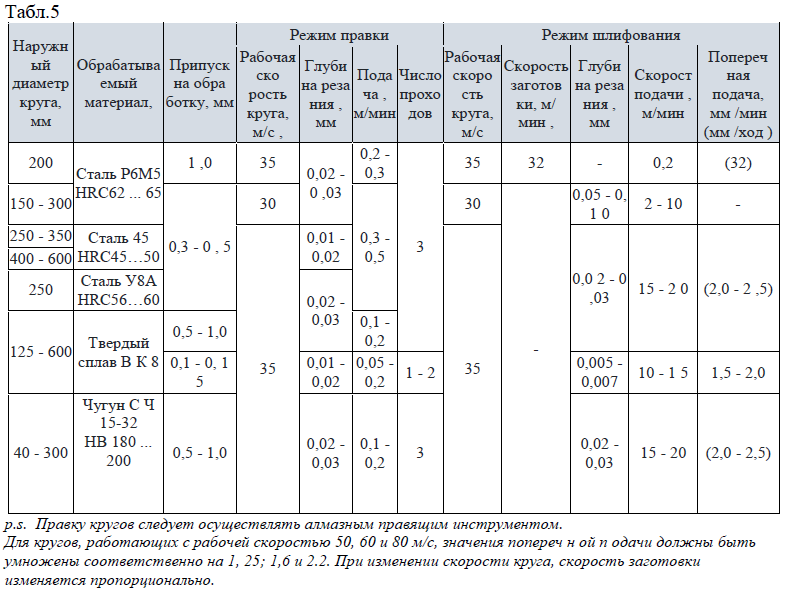

Для полной картины необходимо сориентироваться по режимам шлифования. Для этого достаточно посмотреть в табл. 5 (из ГОСТ 2424). При этом, установленный стандартом коэффициент шлифования (табл1) кругов достаточно высокий и указанные режимы должны его обеспечить. Это можно потребовать с производителя шлифовальных кругов.

Если обобщить приведенные рекомендации, можно достаточно безошибочно выбрать требуемые характеристику шлифовального круга и режимы шлифования, а также правильно заказать круги у поставщика.

Более подробную информацию по режимам, нормативам и стандартам на весь спектр шлифовальных операций можно получить по отдельному запросу (см. контакты)