КЕРАМИЧЕСКИЕ СВЯЗКИ. Описание. Технические характеристики. Назначение.

Керамические связки (К) — самый распространенный в производстве абразивного инструмента вид связок, высокая прочность, хрупкость, жесткость и химическая стойкость обусловливают их использование для изготовления большинства видов абразивного инструмента, выпускаемого промышленностью. Керамическими эти связки названы потому, что в их состав входит так называемое керамическое сырье: глина, полевошпатовые материалы, стекло и т. п., а технология изготовления инструмента во многом аналогична технологии производства керамических изделий. В результате сложных физико-химических преобразований, происходящих во время термической обработки абразивного инструмента, керамическая связка, представляющая собой сначала смесь сыпучих материалов, полностью или частично расплавляется.

В основе этих преобразований лежат дегидратация, удаление механически введенной и кристаллизационной воды; расплавление легкоплавких компонентов и разрушение органических связующих; расплавление основного стеклообразующего компонента связки с взаимодействием этого расплава с абразивным материалом. При этом связки превращаются в стекла сложного состава, образующие при кристаллизации ряд минералов, таких, как анорит (CaO-Al2O3 X X 5Si02), муллит (3Al203-2Si0a), шпинель (MgO-Al2O3), кордиерит (2MgO- Al2O3-5Si02), рутил (TiO2) и др. При нагреве электрокорундовых систем, образованных на основе связок, содержащих щелочи, уже при температуре 650 °С происходит интенсивное образование жидкой фазы, частично растворяющей поверхность зерен абразивного материала и компоненты связок. При достижении температуры 1100 °C и выше наряду с этим происходит минералообразование с общим повышением вязкости стекла, так как с поверхности зерна в расплав переходит до 8 % Al2O3. Наибольшую механическую прочность и адгезию к зерну обеспечивают связки на основе композиций:

(Na2O + K2O) — Al2O3 — B2O3 — SiO2;

(Na2O + K2O) — MgO — Al2O3 — SiO2;

(Na2O + K2O) — Li2O — B2O3 — Al2O3 — SiO2 — F;

(Na2O + K2O) — BaO — Al2O3 — SiO2.

Для изготовления инструмента из карбида кремния чаще применяют так называемые спекающиеся связки, их основу составляют огнеупорные глины (более 70 %), сплавление частиц которых при температуре 12000C незначительно, и менее 30% стеклообразующих компонентов. Это вызвано тем, что карбид кремния очень чувствителен к расплаву щелочей; сильно окисляется и теряет абразивные свойства.

При охлаждении и кристаллизации связки образуется твердый и прочный камнеподобный черепок, в котором абразивные зерна, химически и механически соединены со связкой, состоящей из стекла сложного минерального состава. В это стекло вкраплены не расплавившиеся частицы огнеупорной глины, служащие «каркасом» системы. Наряду с зерном и связкой черепок изделия содержит поры. Обычно добиваются, чтобы минеральная система состояла из мелких кристаллов, так как в мелкокристаллическом керамическом черепке меньше напряжений и он более прочен.

Исходя из основных требований к керамическим связкам — высокой прочности и адгезии к зерну, оптимальной хрупкости и твердости, способности образовывать микропоры и повышать свою вязкость в процессе обжига, — подбирают составы исходных компонентов связок, которые при термообработке изделий образуют минеральные композиции, удовлетворяющие указанным требованиям. Задаются химические составы связок, а компоненты подбираются из минерального сырья таким образом, чтобы получить связки заданной химической формулы.

Видов и марок связок достаточно много. Практически каждое крупное предприятие готовит свои марки связок, применительно к видам керамических кругов. Приобретаются тонкодисперсные компоненты связок и усредняются в специальных смесителях или керамических шаровых мельницах. Причём изготавливаются связки как для высокотемпературного обжига кругов (1200…12500C) , так и для низкотемпературного (1000…9000C) .

Отечественная абразивная промышленность пошла по пути унифицированных связок для обжига кругов в диапазоне температур 1200…12500C. Связки классифицируются на спекающиеся (КЗ, К10, К3ФП) для карбида кремния и плавящиеся на основе борного стекла (К71, К15, К20, К5), обеспечивающие эффективное связывание белого и нормального электрокорундов. Широкое применение находят плавящиеся связки на основе литийсодержащего борного стекла с добавкой фтористых соединений (К43), обеспечивающие высокую прочность кругов, предназначенных для работы со скоростью 60 м/с и более.

Гранулометрический состав связок в значительной степени влияет на их реакционную способность, следовательно, и на прочность связывания зерен шлифовального материала, так как чем мельче зерна связки, тем больше их удельная поверхность. Предельная крупность связки строго регламентируется. Для изготовления абразивного инструмента зернистостью 16 и крупнее применяют керамические связки с крупностью частиц менее 63 мкм, а для зернистости 12 и ниже – связки с крупностью частиц менее 40 мкм. Для кругов с рабочей скоростью 60м/с и выше тонина помола связок также не должна превышать 40мкм.

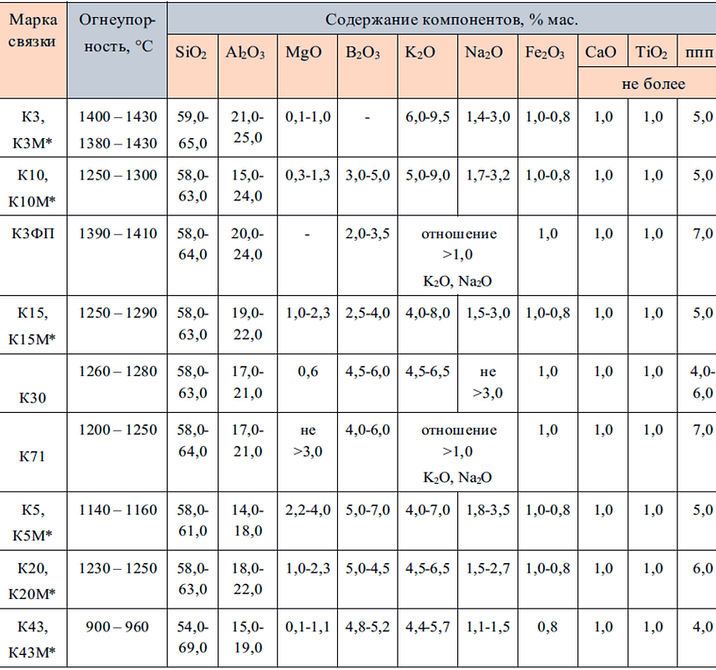

В табл. 1 приведены основные марки керамических связок

Таблица 1

*Связки с использованием каолина

Содержание компонентов в связке обусловлено необходимостью получения стеклообразной связки с подбором исходных минеральных компонентов связок (глина, каолин, полевой шпат) и фритт.

Содержание оксидов SiO2, Al2O3 и B2O3 в указанных количествах обеспечивает проведение обжига инструмента по общепринятым режимам в печах. Изменение содержания SiO2 в сторону увеличения приводит к повышению температуры спекания компонентов и необходимости повышения температуры обжига до температур, требующих изменения конструкций печей обжига. Уменьшение содержания SiO2 или увеличение содержания Al2O2 приводит к получению состава, не образующего стекла. Уменьшение содержания Al2O3 ниже указанного предела нецелесообразно, поскольку Al2O3 вводится главным образом глиной или каолином и уменьшение глинистой компоненты не обеспечит требуемой прочности сырых заготовок. Изменение содержания B2O3, вводимого с фриттой, в сторону уменьшения не обеспечивает получения стекловидной связки, увеличение содержания B2O3 из-за снижения температуры размягчения делает состав нетехнологичным.

Содержание оксидов CaO, MgO, Li2O, K2O, Na2O в указанных пределах обеспечивает получение стекловидных однородных мостиков связки, обеспечивающих высокую прочность закрепления электрокорунда в абразивном инструменте. Увеличение содержания CaO, MgO и K2O делает состав более тугоплавким, а при уменьшении их содержания ниже указанных пределов способность к образованию связки в виде однородного прочного стекла уменьшается.

Увеличение содержания оксидов Li2O и Na2O, вводимых фриттой, из-за увеличения содержания фритты делает состав более легкоплавким. Уменьшение их содержания не обеспечивает получения связки в виде стекла.

При содержании Fe2O3 выше 0,5 мас. при обжиге в зоне контакта зерна и связки может происходить восстановление Fe2O3 до Fe, при этом прочность соединения связки и зерна снижается. Нижняя граница содержания Fe2O3 обеспечивается качеством используемых глин и полевого шпата.

Оксиды Ni2O3, Co2O3 и TiO2 повышают адгезионные свойства связки, однако их содержания выше 1% может привести к кристаллизации алюминатов титана, кобальта и никеля

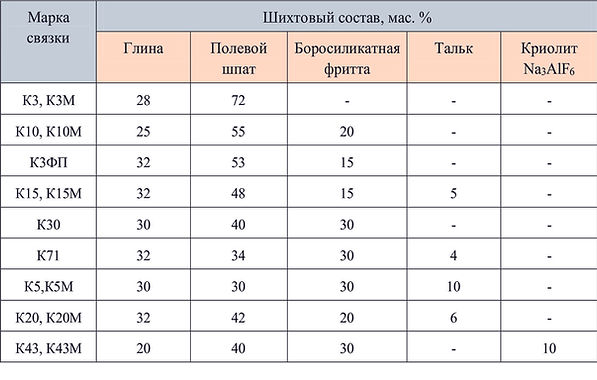

В табл. 2 приведен ориентировочный шихтовый состав керамических связок.

Таблица 2 - Состав керамических связок.

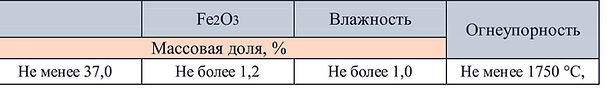

Для вышеприведенных шихтовых составов связок требования к исходным материалам достаточно жесткие. В табл. 3 приведены технические требования к глине огнеупорной фракция – минус 40мкм

Таблица 3 - Технические требования к глине огнеупорной фракция – минус 40мкм

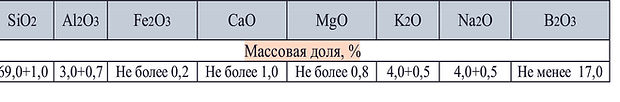

В табл.4 приведены технические требования к боросиликатной фритте фракция – минус 45мкм

Таблица 4 - Технические требования к боросиликатной фритте фракция – минус 45мкм

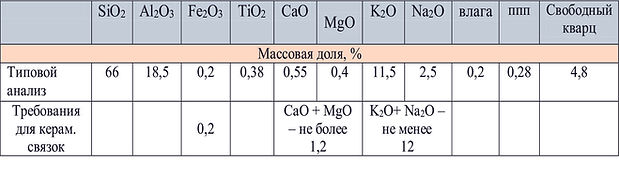

В табл. 5 приведены технические требования к полевому шпату фракция – минус 40мкм

Таблица 5 - Технические требования к полевому шпату фракция – минус 40мкм

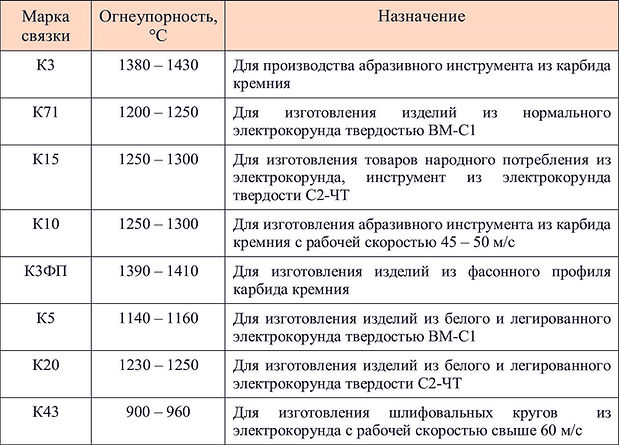

Все унифицированные связки имеют своё применение для определённых групп керамического абразивного инструмента. В табл 6 приведены данные по применению связок

Таблица 6 - Применение связок

Кроме вышеприведенных шихтового и химического состава связок ключевыми показателями является её огнеупорность и растекаемость. Эти показатели можно проверить.

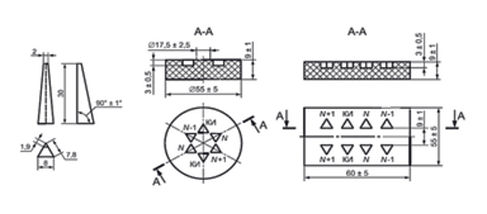

Сущность метода определения огнеупорности заключается в сравнении температур падения конусов, изготовленных из испытуемого материала, и стандартных керамических пироскопов (ГОСТ 21739—76) при заданных условиях нагрева. Под “падением” пироскопа понимается дугообразное его изгибание в заданных условиях нагрева до момента, когда вершина пироскопа коснется горизонтальной плоскости подставки, на которой он установлен.

Растекаемость характеризует поведение связки в процессе обжига. С повышением температуры при обжиге количество жидкой фазы в связке постепенно возрастает, текучесть увеличивается при снижении вязкости связки.

От готовой связки отбирают пробу 20-30 г и просеивают через сетку № 018, увлажняют и вновь пропускают через сетку № 1. Затем отвешивают 4,5 г связки и формуют из нее цилиндрики диаметром 15 мм и высотой 15 мм. Цилиндрики устанавливают на огнеупорную плиту в строго вертикальном положении и помещают в печь, повышая температуру в печи со скоростью 3 °С в минуту до достижения конечной температуры обжига изделий.

По мере повышения температуры цилиндрики начинают плавиться и растекаться на огнеупорной плите.

После термической обработки измеряют растекаемость связок по горизонтальной плоскости штангенциркулем в шести местах диаметр растекшегося цилиндрика О, среднее значение делят на величину диаметра заформованного цилиндрика.

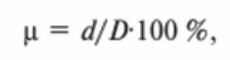

Величину растекаемости вычисляют по формуле

где d — диаметр растекшегося цилиндрика после термической обработки, мм; D—диаметр заформованного цилиндрика, мм; ϻ — растекаемость, %. Погрешность метода ±(3—4) %.

Есть ещё показатели реакционной способности керамических связок и смачиваемости, но эти показатели можно определить только в условиях специализированных лабораторий.

Для справки. Смачиванием называется физико-химическое явление самопроизвольного увеличения площади контакта жидкости с поверхностью твердого тела под действием поверхностных (капиллярных) сил.

Самым важным показателем абразивного инструмента является механическая прочность и эксплуатационные свойства. Эти свойства формируют именно керамическая связка.