Отрезные круги: секреты качества, или как выбрать действительно хороший инструмент

Обновлено: 14 дек. 2020 г.Статья опубликована в журнале «Оборудованием и инструмент для профессионалов» №1 2015 г.

Абразивная резка является одним из наиболее эффективных, доступных и производительных видов заготовительных операций. Широкому использованию отрезных абразивных кругов способствует их доступность, высокая производительность, возможность обрабатывать заготовки практически из любого материала, нетребовательность к среде и температуре. А эксплуатация данного инструмента не требует специальной подготовки. Необходимы только элементарные знания и навыки.

Как правило, для производства отрезных кругов используется типовое оборудование. Оно может быть устаревшим или максимально современным, но даже самое современное оборудование не даёт гарантий высокого качества. Все производители используют типовые технологии и типовой перечень основных используемых материалов, но это отнюдь не означает, что качество у них будет одинаковым.

Потребитель отрезных кругов ограничен в своих возможностях объективно проверить их качество. Выглядят они одинаково, небольшие отличия , по которым можно сделать хоть какие-то выводы, способен обнаружить только специалист. Испытательные лаборатории если и есть, то у производителей отрезных кругов, а распространённый метод испытаний вручную даёт не слишком достоверные результаты и вряд ли может быть использован как аргумент в споре с поставщиком. Вы можете считать, что круг не обеспечивает качественных показателях , как рекламировалось и декларировалось продавцом, но как это доказать? Более того, какие критерии принять для потребительской оценки кругов?

Чаще всего критерии ограничиваются минимум параметров: цена, износостойкость или производительность. На самом деле указанные параметры являются производными множества показателей, которые предусмотрены действующим на Украине (и в России) ДСТУ ГОСТ 21963:2003. Если рассматривать основные показатели и их влияние на эксплуатационные показатели кругов, то надо сразу обратить внимание на те, которые проверить которые не представляет труда:

- Наружный диаметр.

Абсолютно «прозрачный» параметр круга, но и он открывает возможности для определенных манипуляций. Допустимое отклонение диаметра (+/-3мм) от нормативного позволяет некоторым производителям изготавливать круги (причём на вполне легальной основе) на его нижнем пределе (-3мм), сэкономить на материалах, что в итоге приводит к снижению рабочего ресурса круга.

- Высота круга

Чаще всего является предметом злоупотреблений со стороны недобросовестных изготовителей. Допустимый предел отклонения (+/-0,3 мм) дает возможность экономить на материале, отступать от технологии и неоправданно повышать стойкость круга. Только солидные сертифицированные производители в полной мере выдерживают заявленные значения.

- Неравномерность высоты круга

В первую очередь зависит от технического уровня оборудования и квалификации персонала у производителя. Последствия отклонений этого показателя для потребителя самые неприятные. Это в первую очередь возможный дисбаланс круга (машинку трясёт). Во вторую очередь это косой рез, который проявляется при отрезании заготовок «большого» сечения. Не исключено "подклинивание" круга.

- Радиальное и торцевое биение круга.

Название параметра отражает и его физическую суть — биение. Отклонения этого параметра (более 0,6 мм) не позволит сделать ровный рез, в лучшем случае. В худшем случае круг может испортить заготовку, заклинить в заготовке и даже разрушиться...

- Неуравновешенность круга (дисбаланс)

Зависит от технического уровня оборудования, на котором производятся круги и от уровня технологии. Небольшой дисбаланс создаст дискомфорт при резании в виде вибрации. Большой приведёт к разрушению круга при наборе оборотов машинки.

Стандартами не предусматрено 100%-ной проверки по указанным параметрам, только максимум 10%, а проверка на запас прочности (разрывную скорость) производится только на 0,1% кругов от партии. Многие недобросовестные производители не придерживаются даже минимальных объёмов проверки. Поэтому, чтобы не испытывать судьбу, опытные специалисты приобретают круги адекватных производителей.

Указанные стандартные показатели влияют, в первую очередь, на безопасность использования кругов, точность выполнения операции и в некоторой степени на расход круга и «абразивную способность» круга. Однако ключевые показатели, влияющие на процесс резания, потребители проверить не могут.

По маркировке на этикетке круга солидного производителя можно установить такие показатели как марка и зернистость абразивного материала, твёрдость и структура круга, связующее и наличие армирующего элемента, рабочую скорость и класс точности. Не факт, что информация достоверная, но по ней можно косвенно спрогнозировать свойства круга:

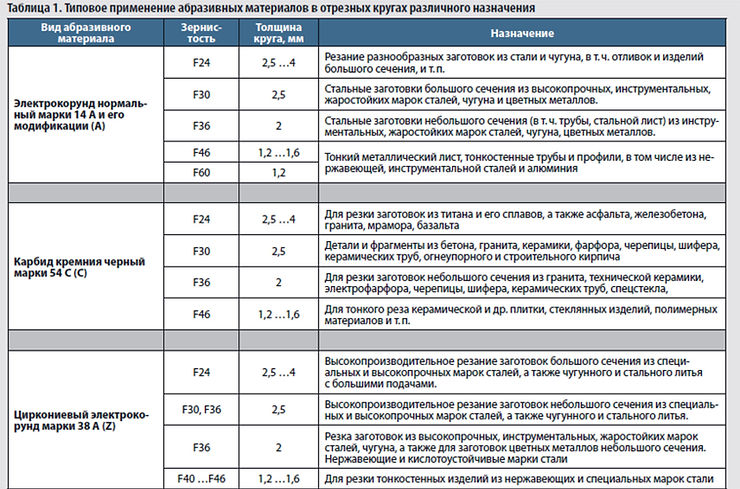

- Марка абразивного материала, как основного компонента круга, подскажет, подходит ли абразив для резки конкретного материала. Во всех случаях, без исключения, электрокорунд (нормальный, белый, циркониевый) предназначен для резки металлов, а карбид кремния для резки неметаллов. Второй вопрос, что видов электрокорунда достаточно много и на кругах, выпускаемых в России и на Украине замаркирована конкретная марка абразивного материала (например, 14А, 13А, 25А, 38А, 54С), которая отражает его свойства и обязывает к чему-то производителей. На кругах некоторых западных и, особенно, большинства восточных производителей ограничиваются маркировкой А,Z С, что предполагает использование в круге широкой гаммы материалов различными свойствами, не всегда пригодных для отрезных кругов.

Зернистость абразивного материала с большой долей вероятности отразит режущую способность кругов, при условии, что производитель указал реальную зернистость.

Не секрет, что чем крупнее зерно, тем лучше режущая способность и необходимость применение абразива различной крупности на кругах разной толщины вызвана не только заботой о качестве круга.... На самом деле, если в тонкий круг, толщиной 1 мм положить шлифзерно размером 1 мм, то это шлифзерно разрушится при формовании заготовок, в круге не будет крупного абразива, а разрушенные зёрна не будут закреплены в связующем. Поэтому любые рекламные трюки насчёт зернистости — только рекламные трюки. В действительности же существует прямая зависимость между толщиной круга и размером используемого зерна и любые отклонения от технически обоснованных показателей сразу должны насторожить потребителя. Как правило, более мелкий абразив производители используют для

повышения стойкости круга, в ущерб его режущей способности. А иногда это делается и с целью экономии «элитных»номеров зернистости (F24, F30, F36), которые на 15–20 процентов дороже шлифматериалов

смежных величин зернистости.

Для наглядности можно привести назначения марки и зернистости абразивных материалов для отрезных кругов разного назначения и зернистости.

3) Твердость отрезного круга показатель скорее просто расчётный или декларируемый. Для предприятий, выпускающих продукцию по ГОСТ 21963:2003, предусмотрена проверка твердости приборами «Звук», на соответствие звукового индекса (ЗИ). Но выборка кругов для проверки незначительная, поэтому полученные данные не являются достаточно достоверными. Реальная твердость круга во многом зависит от рецептуры связующего и технического уровня предприятия-изготовителя. Более того, у большинства производителей твердость на маркировке указывается в диапазоне, который не отражает этой характеристики круга. Например, ЗИ 37-43 соответствует твёрдости от С доЧТ. Европейские производители вообще не выполняют приемочный контроль по данному параметру, маркируя круги по рецептурной твердости , но заявленным ими данным можно полностью

доверять, в отличие от показателей многих азиатских поставщиков.

4) Бакелитовая связка маркируется просто буквой «В» всеми без исключения производителями, но различия в составе могут быть очень серьезными. Для изготовления отрезных кругов используется

бакелитовая связка, состоящая их сухого фенольного связующего (пульвербакелита) и жидкого фенольного связующего. Для улучшения свойств связки в состав добавляются активные наполнители различного происхождения. Марок связующих веществ существует множество, но какое из них использовать решает только изготовитель инструмента. Если для одних решающим фактором действительно является прочность и качество круга, то у других на первый план выходит стоимость. Потребитель этого проверить никак не может. При этом, в отрезных кругах, изготовленных из качественного сырья, запас прочности будет тройной, а у сделанных на базе дешевых смол риск разрыва составляет примерно 50/50. Срок годности также во многом зависит от состава связующего вещества. Разница в стоимости смол качественных и эконом-класса достаточно серьезная (до 3‑х раз), и легко можно угадать, какие из них используются в кругах низкого ценового сегмента.

Аналогичная ситуация и по наполнителям. В дешевых кругах вы не найдете активных наполнителей, там будут использованы другие дешевые материалы, в лучшем случае

не канцерогенные.

Справка. Наполнители используются в смоляной матрице для увеличения уровня прочности, теплостойкости, ударопрочности, устойчивости к трещинам и т. д. . Комбинирование абразивов , связующих смол и наполнителей помогает добиться желательных для отрезного круга свойств. В качестве наполнителей в настоящее время используется криолит, пирит, сульфид цинка, литопон, , кальция фторборат, сульфат кальция, и хлорид кальция. Ранее используемые трисульфид сурьмы и хлорид свинца, быстро вытесняются такими материалами, как специальные галогениды железа.

5) О наличии армирующей стеклосетки в маркировке любого производителя сообщит буквенный символ F, который совмещён с маркировкой связующего ( ВF). Этот символ также не несёт информации о количестве дисков из стеклосетки, их плотности и т. д. Один из главных элементов безопасности отрезного круга отдан на откуп порядочности производителя. Можно для круга диаметром 230мм толщиной в 2,5мм использовать стеклосетку плотностью 290г/см², а можно 180г/см², что не запрещено действующими стандартами. Для производства отрезных кругов используется стеклосетка не в чистом виде, а покрытая смолами, аналогичными тем, что используют для изготовления кругов. Это делается для получения максимальной адгезии между сеткой и связующим. Состав пропитки для стеклосетки имеет тоже многовариантность и по качеству и по стоимости. Разница в стоимости упомянутых дисков из стеклосетки до 4-х раз. Применение плотной и качественной стеклосетки практически исключает риск для работника, если все остальные опасные факторы отсутствуют.

Каждый из вышеперечисленных параметров, регламентированных стандартом, оказывает существенное влияние на качество отрезных кругов и на эксплуатационные свойства. Отклонение нескольких параметров приводит, как правило, к отбраковке кругов при приёмочном контроле, у «серьёзных» производителей. В большинстве случаев, к сожалению, отклонение выявляются при эксплуатации или испытаниях кругов.

Результирующими всех вышеперечисленных параметров являются стойкость

круга и скорость резания. Однако, как показывает опыт, они порой взаимоисключающие — рост одной из характеристик нередко ведет к ухудшению другой. Поэтому по отдельности ни стойкость, ни скорость резания не могут служить критерием качества отрезного круга.

При определении их эксплуатационных характеристик необходимо учитывать, что наиболее достоверные результаты могут быть получены только в специально оснащенных испытательных лабораториях. Оптимальный метод - испытания на специальных станках с фиксированными показателями резания (скорость, усилие резания) без присутствия человеческого фактора.

Используются также и ручные шлифмашинки, закреплённые в специальном штативе.

Стандартом предусмотрен показатель, который более корректен для «арбитража», чем просто стойкость:

- Коэффициент резания

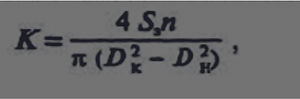

Согласно ГОСТ 21963:2003, коэффициент резания К - это отношение площади поперечного сечения разрезанной заготовки к площади изношенной части круга, при срабатывании отрезного круга до диаметра 0,75. от начального. Его вычисляют по формуле:

где Sз – площадь поперечного сечения разрезаемой заготовки, cм2;

n – количество произведенных кругом резов;

Dк – диаметр круга до начала резки, cм;

Dн– диаметр круга после резки, cм

Коэффициент резания отражает показатель экономической эффективности резания, расход кругов на выполнение операций, может служить показателем для расчёта потребности в кругах.

Этот показатель очень удобно презентовать для маркетинговых мероприятий, в качестве ключевого. Однако, если оценивать только износостойкость, то самый лучший результат покажет наиболее твёрдый круг (ЧТ-ВТ или T-W), который практически не износится, но при этом такой круг не режет , а «облизывает» заготовку и для интенсивного процесса резания необходимы значительные усилия. Поэтому, без производительности резания, коэффициент резания не отражает свойств круга

- Скорость резания или производительность в упрощенном варианте можно принять как время, необходимое для выполнения конкретной операции. В промышленности эта величина ранее нормировалась и являлась основной для расчета трудоемкости. Учитывалось машинное и вспомогательное время. Если в расчете общей себестоимости операции цена инструмента

составляла до 5%, ею можно было пренебречь.

На производство отрезные круги отбирались по принципу высокой производительности и качества реза. В современных условиях, особенно для малых и частных

предприятий, очень важным показателем является стоимость инструмента.

Однако, при резке (особенно большими кругами) с использованием ручных машин, серьезную роль играет качество инструмента и его

скорость резания из-за физических усилий, которые необходимо прилагать в ходе выполнения работы. При использовании кругов малого диаметра (125 мм и менее) эти моменты менее очевидны.

Справка. Структура отрезного круга состоит из трёх основных частей. Две из них понятны— это абразивное зерно и связующее. Зерно — это режущий элемент, связка удерживает его в круге , предотвращая выкрашивание до потери абразивной способности. Третья часть — это поры, то есть пустоты в круге. Они выполняют ту же функцию, что и промежутки между зубьями напильника — выносят снятый материал за пределы рабочей зоны. Процесс резания осуществляет только шлифзерно, которое при затуплении должно удаляться из круга и замещаться следующим зерном, т. е. должен проходить процесс «самозатачивания» круга. Механизм удаления затупившихся зёрен предусматривает несколько вариантов:

- локальное выгорание органического связующего под действием сил трения и температуры в зоне резания, с выкрашиванием абразива

- механическое ударное удаление зерна с усилием, превышающим прочность удержания зерна связкой.

В отрезных кругах на бакелитовой связке предпочтителен механизм термический механизм удаления затупившихся зёрен. Поэтому в круге должно быть всё сбалансировано: прочность абразива, термоустойчивость и адгезионная прочность связующего, количество пор, для отвода продуктов шлифования (резания). Нарушение этого баланса приводит к 2 крайностям: к потере стойкости или снижению режущей способности

Учитывая многогранность свойств разрезаемый материалов, площадь сечения заготовки, характеристики оборудования назначение характеристик круга достаточно наукоёмкий процесс.

Таким образом, объединить стойкость и производительность круга в какую-то единую величину также не представляется возможным — не существует единого параметра, который можно было бы принимать за основу. Каждый конечный потребитель определяет его для себя сам. Для всесторонней оценки необходимо учитывать не только цену самого круга, но и другие экономические составляющие — оплату

труда, затраты времени на выполнение технологической операции. При этом следует учитывать, что наиболее производительные круги могут иметь не слишком высокий эксплуатационный ресурс, что подразумевает увеличение общих расходов на инструмент. Так что выражение «этот круг лучше того»

не имеет смысла без определенных оговорок, по какому же именно параметру он лучше.

Приоритетом при разработке новых технологий отрезных кругов должны быть:

Быстрый и эффективный рез - важное преимущество, которое оценят профессионалы, часто работающие с отрезными кругами.

В данном случае важную роль играет целый ряд технологических параметров кругов:

- Использование глубокопрокалённых и специальных электрокорундовых материалов с низкой разрушаемостью (ниже 40%); монокорундов, легированных корундов, крупнокристаллического карбида кремния с высокой абразивной способностью

- Подбор оптимальной зернистости абразивного материала из ряда F24...F60 для каждого типа и размера круга, с учётом обеспечения максимальной режущей способности.

- Применение метода комплексной зернистости из ряда F24-F60, позволяющей работать отрезному кругу в режиме устойчивого самозатачивания, с низкими тепловыми нагрузками, высокой стойкость круга.

- Использование уникальных составов активных наполнителей, не содержащих канцерогенов, позволяющих снизить температуру в зоне резания, снизить температуру деструкции полимерной композиции и повысить стойкость кругов.

Пользователи кругов оценят эти технологические преимущества за счет:

- уменьшения прилагаемых усилий, прилагаемых при резании;

- увеличения скорости резания;

- сокращения нагрузки на шлифовальную машинку, что повышает ее долговечность.

Ровный и плавный рез — вторая немаловажная составляющая, которая обеспечивается следующими факторами:

- Равномерное распределение абразивного материала в сочетании с точностью геометрических размеров, что исключает вибрации в процессе резания. Все круги должны соответствовать классу точности АА, не ниже.

- Развитый микрорельеф боковой поверхности отрезных кругов за счёт использования плит с эластомерами при формовании отрезных кругов. Это позволяет снизить трение боковых поверхностей круга и заготовки, т.к. при разрезании кругами с гладкой боковой поверхностью 50% энергии затрачивается на преодоление сил трения боковых сторон о поверхность реза.

- Отсутствие торцевого биения в отрезных кругах, что также снижает трение боковых поверхностей и повышает эффективную мощность процесса резания, а также исключает «косой рез».

Это позволит не только опытным профессионалам, а и начинающим мастерам делать ровные и аккуратные резы с минимальным количеством заусениц.

Надежность кругов должна обеспечиваться счёт следующих решений:

- Использование при изготовлении отрезных кругов фенольных смол, модифицированных эпоксидной составляющей, что обеспечивает высокую прочность кругов.

- Точно подобранный баланс плотности стеклосетки в диапазоне 75г/м² до 320г/м², толщины и зернистости круга, что гарантирует безопасную эксплуатацию продукции, при этом, не снижая режущей способности круга и не создавая опасной концентрации пыли в зоне резания.

- Точности геометрических размеров кругов в соответствии со стандартами ISO 603-15-99, ISO 603-16-99 и исключения перекоса круга по толщине, эксцентриситета и дисбаланса.

Благодаря таким технологиям пользователи получат:

- уверенность в работе с кругом;

- гарантию того, что круг не рассыпется, не перегреется и не разорвётся в процессе его использования.